MI TISZTELETÜNK

Iparági tudás

Hogyan működnek a specifikációk csavaros henger extrudáló gépekhez befolyásolja az anyagfeldolgozás hatékonyságát?

Az extrudáló gépek teljesítménye nagymértékben függ a csavarhenger-konfiguráció specifikációitól, ami többféleképpen befolyásolja az anyagfeldolgozás hatékonyságát:

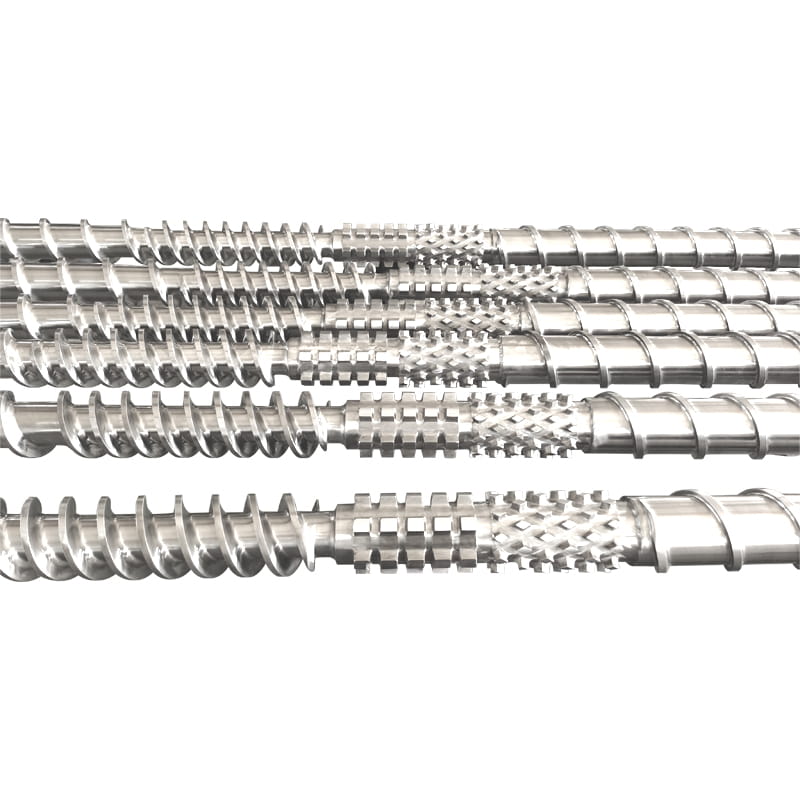

Csavar konfiguráció: A csavar geometriája, amely magában foglalja az olyan szempontokat, mint a repülési mélység, a dőlésszög és a csatorna geometriája, meghatározza, hogy az anyag milyen hatékonyan kerül továbbításra, összenyomásra, olvasztásra és keverésre. A jól megtervezett csavarok biztosítják az egyenletes anyagáramlást és homogenitást, ezáltal csökkentve a feldolgozási megszakításokat és javítva az áteresztőképességet.

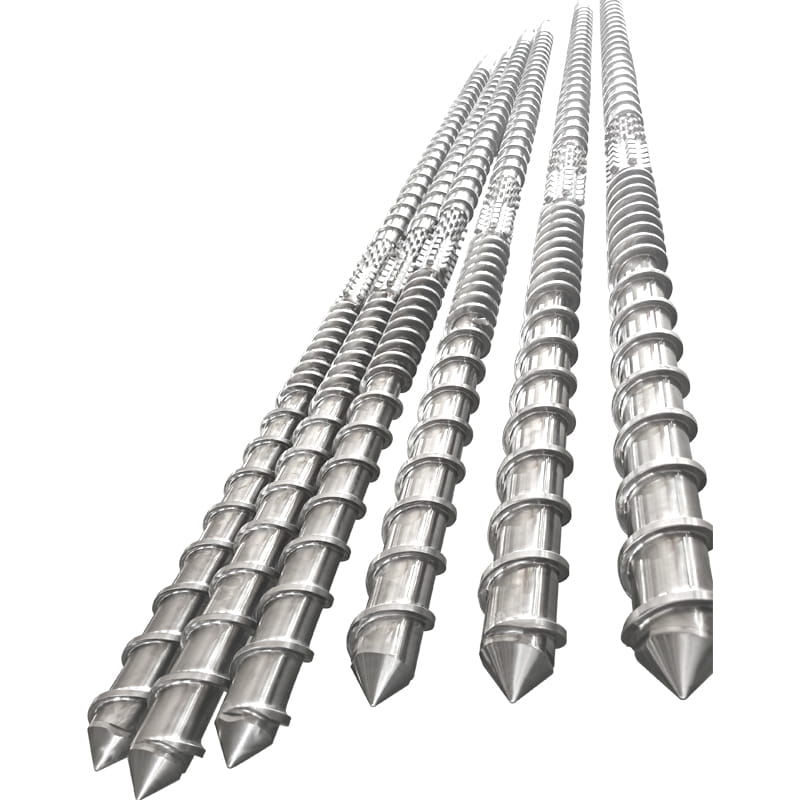

Hordó méretei: A hordó hossza és átmérője egyaránt befolyásolja a tartózkodási időt, a hőátadást és az anyag összenyomódását. A megfelelő méretű hordók elősegítik az anyag megfelelő olvasztását és keverését, megakadályozva a túlmelegedést vagy a lebomlást. Az optimális hordóméretek hozzájárulnak az egyenletes olvadékminőséghez és az általános feldolgozási hatékonysághoz.

Anyagválasztás és bevonatok: A csavar és a henger anyagának kiválasztása, a lehetséges bevonatok mellett, kopásállóság, korrózióállóság és hővezető képesség. A kiváló minőségű anyagok és bevonatok növelik a hosszú élettartamot, minimalizálják a súrlódási veszteségeket és fenntartják az egyenletes teljesítményt, végső soron javítva a feldolgozási hatékonyságot.

Tömörítési arány optimalizálása: A tömörítési arány, az adagolózóna csatornamélységének mértéke az adagolózóna csatornamélységéhez viszonyítva, szabályozza az anyag összenyomását és az olvadás intenzitását. A tömörítési arány finomhangolása biztosítja az anyag hatékony lágyítását és homogenizálását, maximalizálja az áteresztőképességet és minimalizálja az energiafogyasztást.

Csavarsebesség- és nyomatékszabályozás: A forgási sebesség és a nyomaték jelentősen befolyásolja az anyagszállítást, az olvadást és a keverési sebességet. A csavar fordulatszámának és nyomatékának beállítása optimalizálja a feldolgozási paramétereket, egyensúlyba hozza az átviteli követelményeket az energiahatékonysággal és biztosítja a termékminőség állandóságát.

Precíz hőmérséklet-szabályozás: Az egyenletes hőmérséklet fenntartása a hordón belül elengedhetetlen az anyag kívánt viszkozitásának és folyási tulajdonságainak megőrzéséhez. A hatékony fűtési és hűtési rendszerek egyenletes hőmérsékleteloszlást biztosítanak, megvédik az anyag túlmelegedését vagy alulmelegedését, és növelik a feldolgozási hatékonyságot.

Olvadéknyomás és áramlási dinamika: Az olvadéknyomás és áramlási jellemzők közvetlenül befolyásolják az extrudátum minőségét és a feldolgozási stabilitást. A gondosan meghatározott csavarhenger-konfigurációk minimalizálják az áramlási egyenetlenségeket, a hullámzást és az olvadástörést, ezáltal növelve az általános feldolgozási hatékonyságot.

Továbbfejlesztett keverési képességek: A csavarhenger-konfigurációk specifikációi befolyásolják az anyagok keveredését és diszperzióját az extrudálás során, különösen az adalékanyagokat vagy színezékeket tartalmazó alkalmazásoknál. A továbbfejlesztett keverés elősegíti az adalékanyagok egyenletes eloszlását és javítja a termék konzisztenciáját, növelve a feldolgozási hatékonyságot és a termék minőségét.

Összefoglalva, az extrudáló gépek csavarhordójának specifikációi jelentősen befolyásolják az anyagfeldolgozás hatékonyságát. A csavartervezés, a hordóméretek, az anyagválasztás, a tömörítési arány, a csavarsebesség, a hőmérséklet-szabályozás és a keverési képességek optimalizálásával az extrudálási folyamatok finomhangolhatók a maximális termelékenység, energiahatékonyság és termékminőség érdekében.

Az extrudáló gépek teljesítménye nagymértékben függ a csavarhenger-konfiguráció specifikációitól, ami többféleképpen befolyásolja az anyagfeldolgozás hatékonyságát:

Csavar konfiguráció: A csavar geometriája, amely magában foglalja az olyan szempontokat, mint a repülési mélység, a dőlésszög és a csatorna geometriája, meghatározza, hogy az anyag milyen hatékonyan kerül továbbításra, összenyomásra, olvasztásra és keverésre. A jól megtervezett csavarok biztosítják az egyenletes anyagáramlást és homogenitást, ezáltal csökkentve a feldolgozási megszakításokat és javítva az áteresztőképességet.

Hordó méretei: A hordó hossza és átmérője egyaránt befolyásolja a tartózkodási időt, a hőátadást és az anyag összenyomódását. A megfelelő méretű hordók elősegítik az anyag megfelelő olvasztását és keverését, megakadályozva a túlmelegedést vagy a lebomlást. Az optimális hordóméretek hozzájárulnak az egyenletes olvadékminőséghez és az általános feldolgozási hatékonysághoz.

Anyagválasztás és bevonatok: A csavar és a henger anyagának kiválasztása, a lehetséges bevonatok mellett, kopásállóság, korrózióállóság és hővezető képesség. A kiváló minőségű anyagok és bevonatok növelik a hosszú élettartamot, minimalizálják a súrlódási veszteségeket és fenntartják az egyenletes teljesítményt, végső soron javítva a feldolgozási hatékonyságot.

Tömörítési arány optimalizálása: A tömörítési arány, az adagolózóna csatornamélységének mértéke az adagolózóna csatornamélységéhez viszonyítva, szabályozza az anyag összenyomását és az olvadás intenzitását. A tömörítési arány finomhangolása biztosítja az anyag hatékony lágyítását és homogenizálását, maximalizálja az áteresztőképességet és minimalizálja az energiafogyasztást.

Csavarsebesség- és nyomatékszabályozás: A forgási sebesség és a nyomaték jelentősen befolyásolja az anyagszállítást, az olvadást és a keverési sebességet. A csavar fordulatszámának és nyomatékának beállítása optimalizálja a feldolgozási paramétereket, egyensúlyba hozza az átviteli követelményeket az energiahatékonysággal és biztosítja a termékminőség állandóságát.

Precíz hőmérséklet-szabályozás: Az egyenletes hőmérséklet fenntartása a hordón belül elengedhetetlen az anyag kívánt viszkozitásának és folyási tulajdonságainak megőrzéséhez. A hatékony fűtési és hűtési rendszerek egyenletes hőmérsékleteloszlást biztosítanak, megvédik az anyag túlmelegedését vagy alulmelegedését, és növelik a feldolgozási hatékonyságot.

Olvadéknyomás és áramlási dinamika: Az olvadéknyomás és áramlási jellemzők közvetlenül befolyásolják az extrudátum minőségét és a feldolgozási stabilitást. A gondosan meghatározott csavarhenger-konfigurációk minimalizálják az áramlási egyenetlenségeket, a hullámzást és az olvadástörést, ezáltal növelve az általános feldolgozási hatékonyságot.

Továbbfejlesztett keverési képességek: A csavarhenger-konfigurációk specifikációi befolyásolják az anyagok keveredését és diszperzióját az extrudálás során, különösen az adalékanyagokat vagy színezékeket tartalmazó alkalmazásoknál. A továbbfejlesztett keverés elősegíti az adalékanyagok egyenletes eloszlását és javítja a termék konzisztenciáját, növelve a feldolgozási hatékonyságot és a termék minőségét.

Összefoglalva, az extrudáló gépek csavarhordójának specifikációi jelentősen befolyásolják az anyagfeldolgozás hatékonyságát. A csavartervezés, a hordóméretek, az anyagválasztás, a tömörítési arány, a csavarsebesség, a hőmérséklet-szabályozás és a keverési képességek optimalizálásával az extrudálási folyamatok finomhangolhatók a maximális termelékenység, energiahatékonyság és termékminőség érdekében.