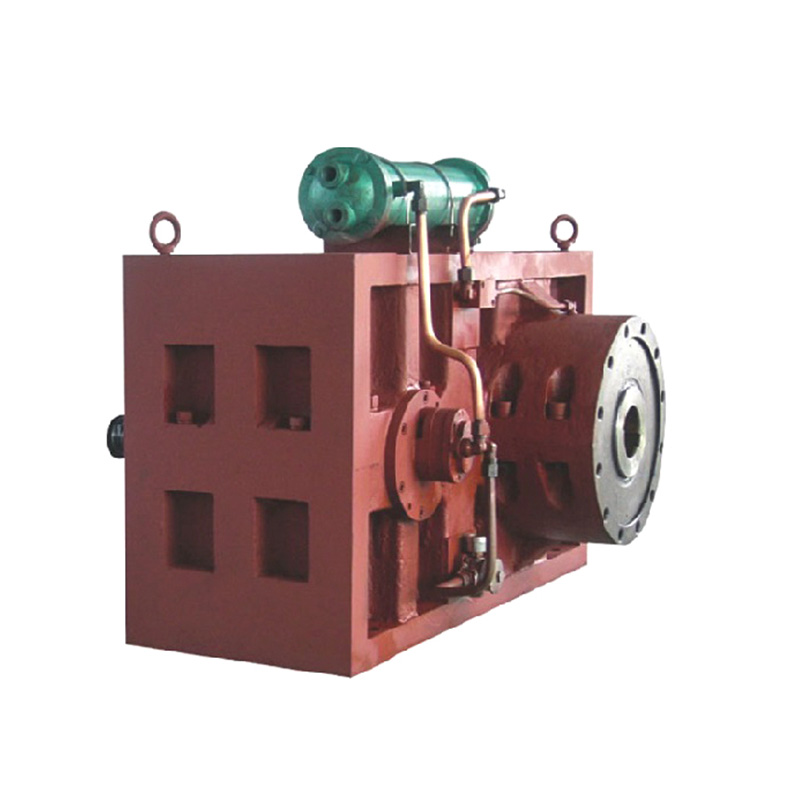

Számos iparágban, például a műanyag-feldolgozásban, az élelmiszergyártásban, a vegyiparban és a gyógyszeriparban, az extruderek nélkülözhetetlen gyártóberendezések, és egyik fő alkotóelemük a kúpos csavar ( kúpos csavaros hordó ). Ez az okosan megtervezett szerkezet nem csak az extrudálás hatékonyságát javítja, hanem nagymértékben javítja a gép alkalmazkodóképességét a különféle anyagokhoz, különösen a különböző viszkozitású és keménységű anyagok feldolgozásakor, amelyek kiváló teljesítményt mutatnak.

1. Kúpos csavarok szerkezeti jellemzői

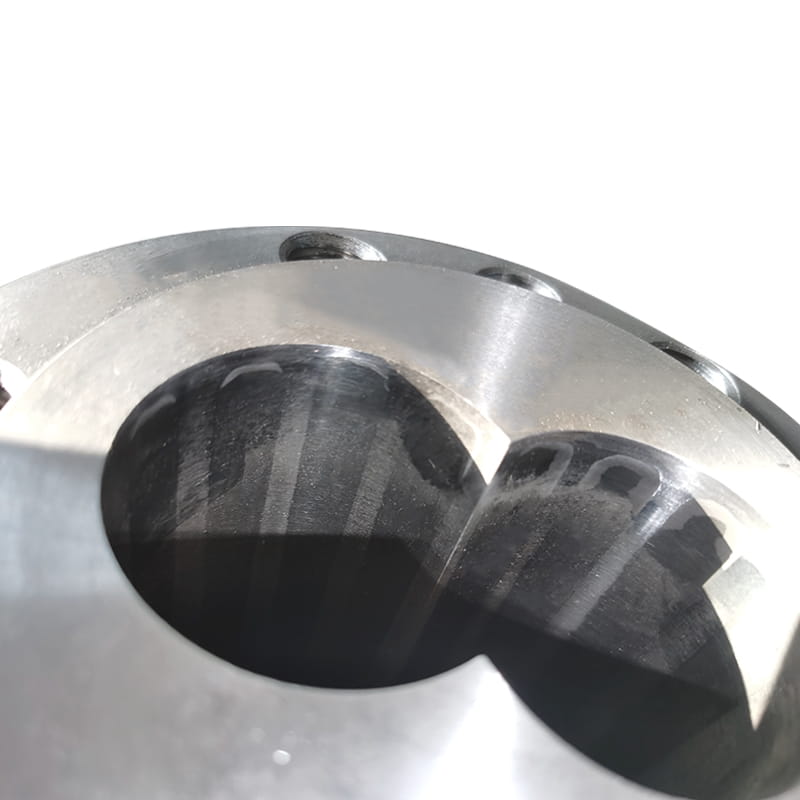

Ahogy a neve is sugallja, a kúpos csiga átmérője fokozatosan változik a tengelyirány mentén, általában fokozatosan csökken a betáplálási zóna nagy átmérőjétől a kisülési zónában lévő kis átmérőig. Ez a kialakítás nemcsak az anyagszállítási útvonalat optimalizálja, hanem a különböző anyagok feldolgozási igényeihez is alkalmazkodik a csavar és a henger közötti hézag és a nyíróerő eloszlás változtatásával.

Változtatható átmérőjű kialakítás: A nagy átmérőjű betáplálási zóna megkönnyíti a nagy vagy nagy viszkozitású anyagok kezdeti zúzását és előplasztikáját, csökkentve az eltömődés kockázatát; a kis átmérőjű kisülési zóna erősíti a nyíró- és keverőhatást, elősegíti az anyag homogenizálását és olvadását.

Spirálszög és -mélység: A csavarvonal szögének és horonymélységének ésszerű kialakítása kulcsfontosságú a csavarban lévő anyagok tartózkodási idejének és nyírási fokának szabályozásához. A mélyebb hornyok és a kisebb spirálszögek alkalmasak nagy viszkozitású anyagokhoz, növelve a nyíróerőt és a tartózkodási időt az olvadás elősegítése érdekében; ellenkezőleg, alacsony viszkozitású vagy nagy folyékonyságú anyagokhoz alkalmasak.

2. Alkalmazkodni különböző viszkozitású anyagokhoz

Nagy viszkozitású anyagok: A nagy viszkozitású anyagoknál, mint például a gumi, bizonyos hőre keményedő műanyagok stb., a kúpos csavarok növelik az anyag kezdeti zúzási területét és előplasztikájának terét a betáplálási zóna átmérőjének növelésével és mély horony kialakításával. tervezés, miközben lelassítja az anyag haladási sebességét, és meghosszabbítja a nyírási és olvasztási időt. Ezenkívül a csavar fordulatszámának és hőmérsékleti beállításainak módosítása hatékonyan elősegítheti az anyagok olvadását és áramlását.

Alacsony viszkozitású anyagok: Alacsony viszkozitású vagy nagy folyékonyságú anyagoknál, mint például egyes hőre lágyuló műanyagok, bizonyos élelmiszer-alapanyagok stb., a kúpos csavarok csökkentik a nyíróerőt és a tartózkodási időt a betáplálási zóna átmérőjének csökkentésével, és egy sekély hornyos kialakítást alkalmaznak. és a spirálszög növelése az anyag túlmelegedésének és leromlásának, illetve a túlzott nyírásnak a megelőzése érdekében. Ugyanakkor tartson fenn megfelelő csavarsebességet és hőmérsékletet, hogy az anyag stabil folyékonyságot és jó termékminőséget tartson fenn az extrudálási folyamat során.

3. Alkalmazkodni a különböző keménységű anyagokhoz

Az anyag keménysége közvetlenül befolyásolja a zúzás és az olvadás nehézségét az extrudálási folyamat során. A kúpos csavar különböző keménységű anyagokkal birkózik meg az egyes szakaszok nyomóarányának és nyírószilárdságának beállításával.

Nagy keménységű anyagok: A nagy keménységű anyagok, például bizonyos erősített műanyagok, keménygumi stb. esetén a kúpos csavar erősebb nyíró és zúzó hatást fejt ki az adagolási területen, és javítja az anyag aprítási hatékonyságát a rés csökkentésével, növelve a spirálmélység és meredekebb spirálszög felvétele. Ugyanakkor a következő szakaszokban a nyírószilárdság fokozatosan csökken, hogy az olvasztási folyamat során ne sérüljön meg az anyag a túlzott nyírástól.

Alacsony keménységű anyagok: Alacsony keménységű anyagoknál, mint például lágy műanyagok, bizonyos élelmiszer-kolloidok stb., a kúpos csavar nagyobb figyelmet fordít az anyag integritásának védelmére, és csökkenti az anyag mechanikai sérülését az extrudálási folyamat során azáltal, hogy csökkenti a nyírószilárdság, nagyobb rés fenntartása és enyhébb spirálszög alkalmazása. Ezenkívül az ésszerű hőmérsékletszabályozás kulcsfontosságú az alacsony keménységű anyagok zökkenőmentes extrudálásának biztosításához.

angol

angol

Web menü

Termékkeresés

Nyelv

Kilépés a menüből

Iparági hírek

Otthon / Hír / Iparági hírek / Hogyan alkalmazkodik a kúpos csavarhenger a különböző viszkozitású és keménységű extrudáló anyagokhoz?

Termékkategóriák

Hogyan alkalmazkodik a kúpos csavarhenger a különböző viszkozitású és keménységű extrudáló anyagokhoz?

Ajánlott termékek

LÉPJEN KAPCSOLATBA VELÜNK, ÉS KÉRJEN AJÁNLATOT

PRIORITÁS AZ ÚJ TERMÉKEINKRŐL ISMERNI

PRIORITÁS AZ ÚJ TERMÉKEINKRŐL ISMERNI

ELÉRHETŐSÉG

Copyright©2023 Zhejiang Dowell Machinery Co.,Ltd. Minden jog fenntartva. Műanyag extrudáló gépek gyártói Műanyag csavaros hordó szállítók