Az olyan iparágakban, mint a műanyagfeldolgozás, a kúpos csavaros hordó létfontosságú szerepet játszik. Egyedülálló tervezési elve nagymértékben befolyásolja az extrudálás hatékonyságát.

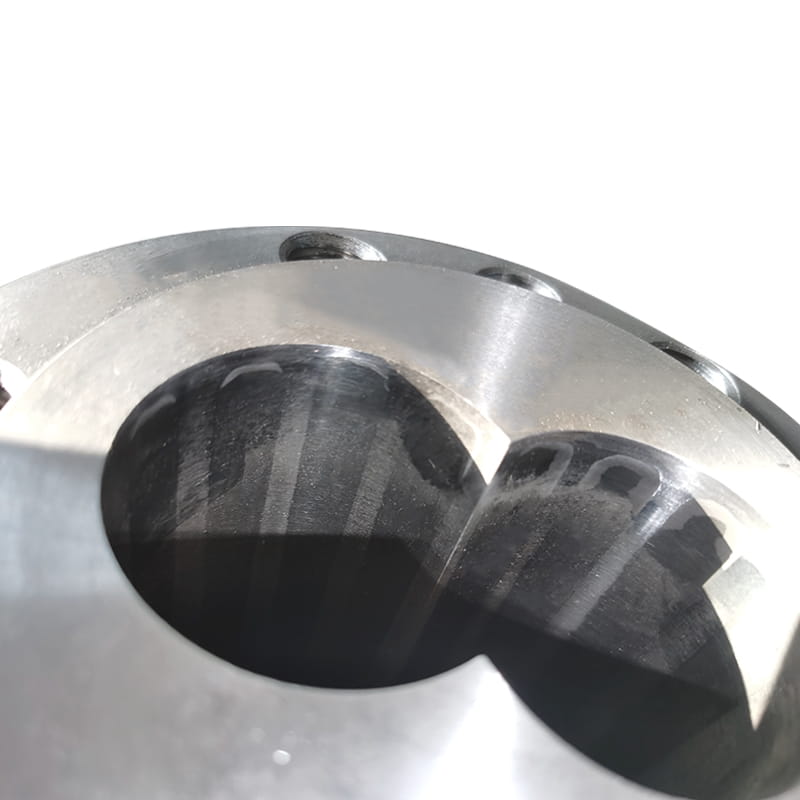

Először is szerkezeti szempontból a kúpos csavarhenger kúpos alakú. Ez a kialakítás fokozatosan csökkenti a csavar és a henger közötti hézagot az anyagszállítási folyamat során. Ez a változás számos előnnyel jár. Egyrészt a rés csökkenésével fokozatosan növekszik az anyagra ható nyíróerő. Ez a nyíróerő hatékonyan képes lágyítani és keverni az anyagot, így az anyag egyenletesebben melegszik és olvad. A hagyományos azonos átmérőjű csavarhengerhez képest a kúpos kialakítás jobban elősegíti az anyag áramlását és lágyulását, ezáltal javítva az extrudálás hatékonyságát.

Másodszor, a kúpos csavarhenger kialakítása a csavar hajtóerejét is befolyásolja. A kúpos szerkezetnek köszönhetően a csavar anyagra ható hajtóereje fokozatosan növekszik, ahogy az anyag a forgási folyamat során előrehalad. Ez azt jelenti, hogy az anyag gyorsabban tolható az extrudálási véghez, ami csökkenti az anyag hordóban való tartózkodási idejét és javítja a gyártás hatékonyságát.

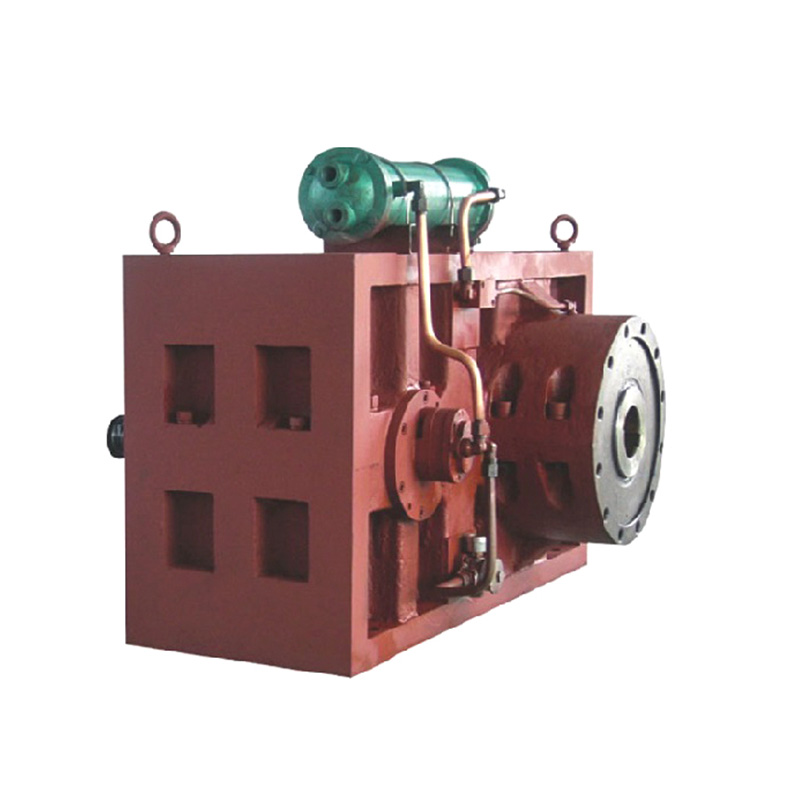

Ezen túlmenően a kúpos csavaros henger fűtési és hűtési rendszere is jelentős hatással van az extrudálás hatékonyságára. Az ésszerű fűtési és hűtési tervezés biztosítja, hogy az anyag a megfelelő hőmérsékleti tartományban kerüljön feldolgozásra. A kúpos szerkezet alatt az anyag eltérő áramlási jellemzői és fűtési viszonyai miatt pontosabb hőmérsékletszabályozás szükséges. A fejlett fűtési és hűtési technológia gyorsan reagál a hőmérséklet változásaira és fenntartja a hőmérséklet stabilitását a hordóban, ezáltal javítja az extrudálás stabilitását és hatékonyságát.

A gyakorlati alkalmazásokban a különböző típusú anyagokat is eltérő követelmények támasztják a kúpos csavarhengerek kialakításával szemben. Például a nagy viszkozitású anyagoknál nagyobb nyíróerőre és propulziós erőre van szükség, ezért előfordulhat, hogy a kúpos csavar szögét és hosszát ennek megfelelően kell beállítani. Hőérzékeny anyagoknál pontosabb hőmérsékletszabályozás szükséges, hogy elkerüljük az anyag túlmelegedését és bomlását.

angol

angol

Web menü

Termékkeresés

Nyelv

Kilépés a menüből

Iparági hírek

Otthon / Hír / Iparági hírek / Hogyan befolyásolja a kúpos csavarhenger tervezési elve az extrudálás hatékonyságát?

Termékkategóriák

Hogyan befolyásolja a kúpos csavarhenger tervezési elve az extrudálás hatékonyságát?

Ajánlott termékek

LÉPJEN KAPCSOLATBA VELÜNK, ÉS KÉRJEN AJÁNLATOT

PRIORITÁS AZ ÚJ TERMÉKEINKRŐL ISMERNI

PRIORITÁS AZ ÚJ TERMÉKEINKRŐL ISMERNI

ELÉRHETŐSÉG

Copyright©2023 Zhejiang Dowell Machinery Co.,Ltd. Minden jog fenntartva. Műanyag extrudáló gépek gyártói Műanyag csavaros hordó szállítók