Áttekintés

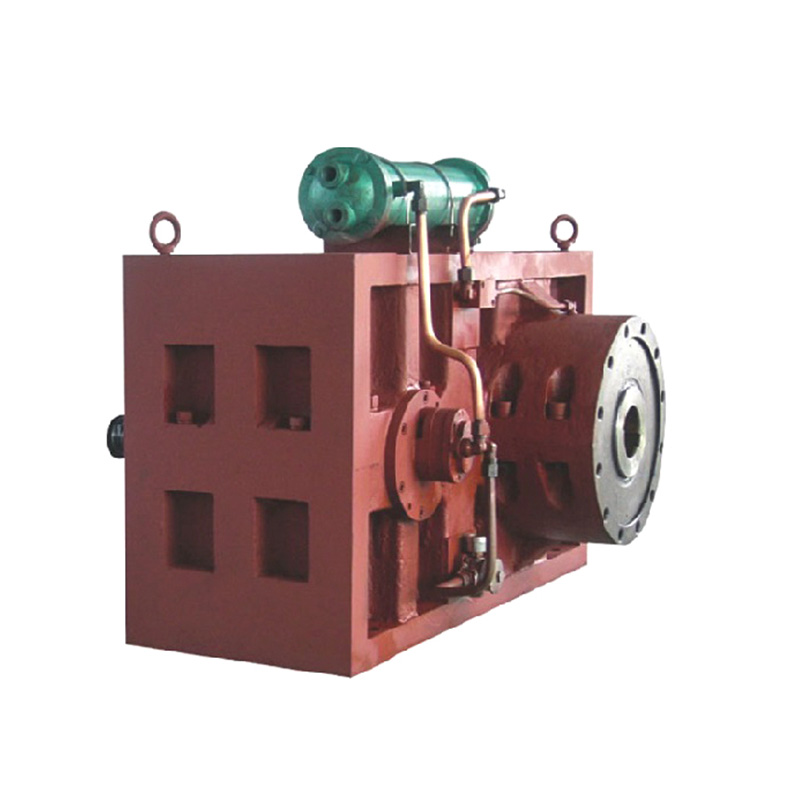

A Műanyag pelletáló gép létfontosságú szerepet játszik a műanyag újrahasznosító és granuláló sorokban, a nyers műanyagokat egységes pelletté alakítva további feldolgozás céljából. A stabil teljesítmény fenntartásához, az állásidő csökkentéséhez és a berendezések élettartamának meghosszabbításához elengedhetetlen a rutinszerű karbantartás. A napi karbantartási folyamatok megértése segít a gyáraknak javítani a hatékonyságot és csökkenteni a működési költségeket.

Főbb napi karbantartási feladatok

1. Az adagolórendszer tisztítása

Az adagológaratot és a szállítószalagot ellenőrizni és meg kell tisztítani, hogy megelőzzük az anyag felhalmozódását. A maradék műanyagok vagy szennyeződések instabil adagolást okozhatnak, ami inkonzisztens pelletmérethez vezethet.

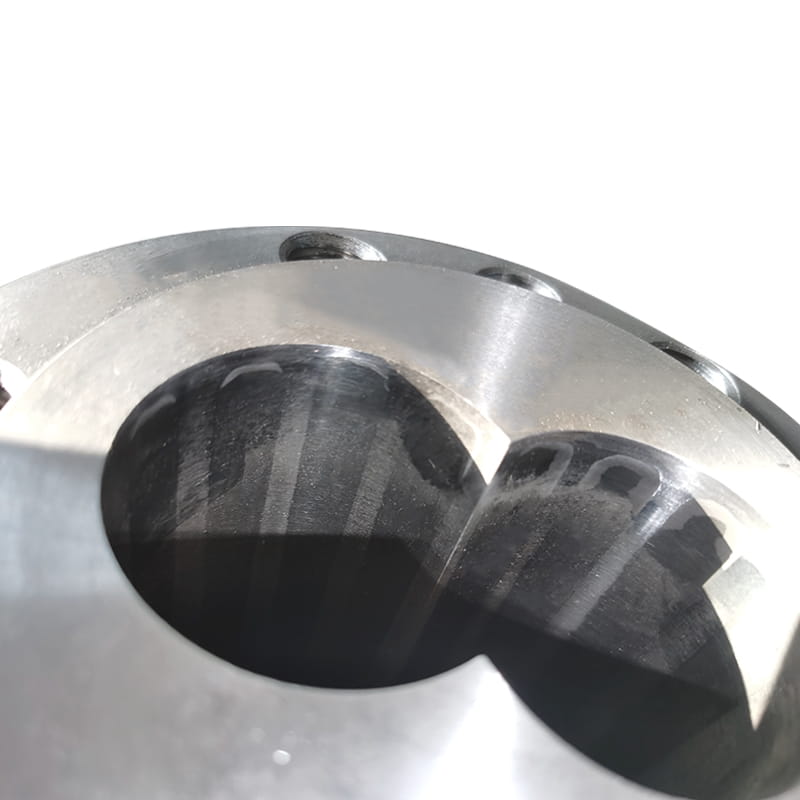

2. Az extruder hengerének és csavarjának ellenőrzése

- Győződjön meg arról, hogy működés közben nincs rendellenes zaj.

- Ellenőrizze a csavarfelület kopását.

- Győződjön meg arról, hogy a hőmérséklet-szabályozás pontos és stabil.

A rendszeres ellenőrzés megőrzi a Műanyag pelletáló gép zökkenőmentesen működik, és megakadályozza a kulcselemek korai kopását.

3. Mozgó alkatrészek kenése

A csapágyak, a fogaskerekek és a sebességváltó alkatrészek minden nap megfelelő kenést igényelnek. A megfelelő kenés csökkenti a súrlódást, minimalizálja a mechanikai kopást és növeli a gép élettartamát.

4. A vágórendszer felügyelete

A pelletáló vágónak élesnek és megfelelően beállítottnak kell maradnia. A tompa pengék szabálytalan pelletformákat és túlmelegedést okoznak. A vágó feszességének és élességének ellenőrzése egyenletes pelletminőséget biztosít.

5. A hűtőrendszer ellenőrzése

A gép típusától függően – léghűtéses, vízhűtéses vagy szálhűtéses – a hűtőrendszernek hatékonyan kell működnie. A napi ellenőrzéseknek meg kell erősíteniük:

- Stabil vízáramlás vízhűtéses rendszerekben

- Tisztítsa meg a léghűtéses rendszerek légszűrőit

- Nincs szivárgás a csövekben vagy a szerelvényekben

6. Az elektromos és vezérlőpanelek megfigyelése

A meglazult kábelek vagy a hibás érzékelők hirtelen leállást okozhatnak. A napi ellenőrzés biztosítja a biztonságot és a működési stabilitást. Minden szokatlan jelzőfényt vagy hibakódot fel kell jegyezni, és haladéktalanul kezelni kell.

Összehasonlítás: Napi vs. heti karbantartás

| Karbantartás típusa | Napi feladatok | Heti feladatok |

|---|---|---|

| Hatály | Alapvető ellenőrzések és tisztítás | Mélyebb ellenőrzés és kalibrálás |

| Idő szükséges | 5-20 perc | 1-3 óra |

| Fókusz komponensek | Adagoló, vágó, kenés, érzékelők | Csavar kopás, sebességváltó, fűtőgyűrűk, motor |

| Hatás | Csökkenti a kisebb hibákat | Megakadályozza a hosszú távú hibákat |

Miért fontos a napi karbantartás?

A rendszeres karbantartás nem csak a Műanyag pelletáló gép biztonságos működés, de csökkenti a nem tervezett állásidőt is. A gyárak akár 20–40%-kal hosszabb gépélettartamról számolnak be, ha a napi ellenőrzéseket következetesen elvégzik.

GYIK

Q1: Milyen gyakran kell cserélni a vágópengéket?

A gyártási anyagtól függ. A puha műanyagokat ritkábban kell cserélni, míg a koptató anyagok, például a töltött műanyagok hetente cserét igényelhetnek.

2. kérdés: Milyen jelek jelzik, hogy a műanyag pelletáló gép csavarja karbantartásra szorul?

Az instabil extrudálási nyomás, a csökkent teljesítmény vagy az inkonzisztens pelletméret gyakran jelzi a csavar kopását vagy szennyeződését.

3. kérdés: Szükséges a napi kenés?

Igen. A kulcsmozgató alkatrészek a megfelelő kenésre támaszkodnak a kopás és a túlmelegedés elkerülése érdekében, különösen a nagy teljesítményű gyártósorokon.

4. kérdés: A rossz hűtés befolyásolhatja a pellet minőségét?

Teljesen. Az elégtelen hűtés deformációkat, ragadós pelleteket vagy eltömődést okoz a vágókamrában.

Következtetés

Napi karbantartása a Műanyag pelletáló gép elengedhetetlen a stabil termeléshez, a berendezések hosszú élettartamához és az állandó pelletminőséghez. A rendszeres rutinellenőrzések segítenek a gyártóknak megelőzni a váratlan hibákat, miközben optimalizálják az általános működési hatékonyságot.