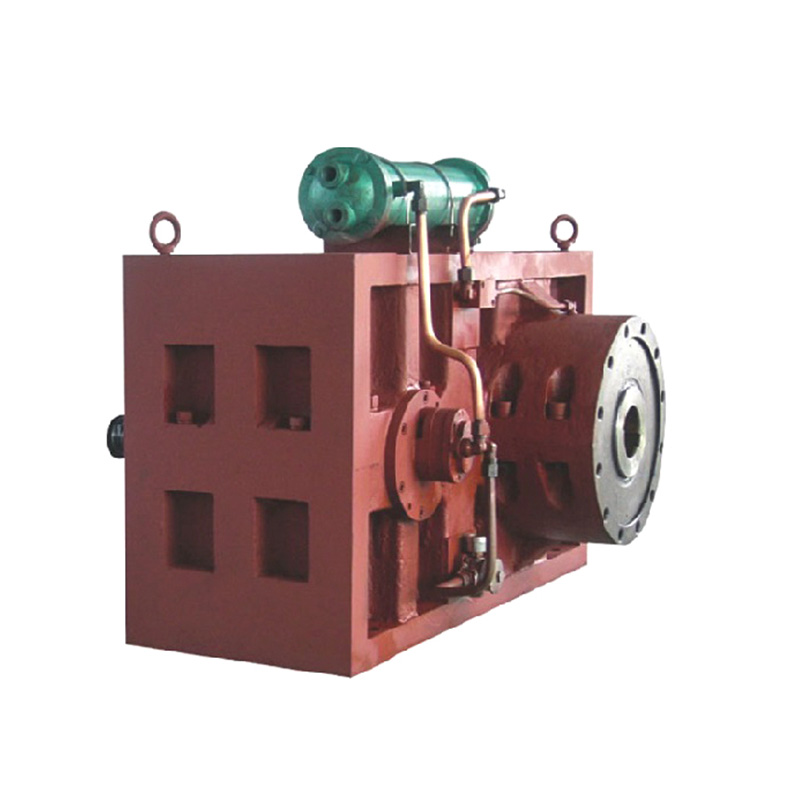

A csavarokat többnyire műanyag fröccsöntő berendezésekben használják, mint például extruder hordócsavaros alkalmazások, műanyag profil extruderek, fröccsöntő gépek stb. A csavar és a henger a műanyag fröccsöntő berendezés fő részei. Ez a hevítő extrudálásos lágyítás része. Ez a műanyag gépek magja. Széles körben használják megmunkáló központokban, CNC gépekben, CNC esztergagépekben, fröccsöntő gépekben, huzalvágásokban, köszörűgépekben, marógépekben, lassú járású huzalokban, gyorssétáló huzalokban, PCB fúrógépekben, precíziós gravírozógépekben, gravírozó- és marógépekben, szikrakisüléses gépekben, harapógépek, gyalugépek, nagyméretű függőleges esztergályos portálmaró gépek és így tovább.

A kromatikus aberráció gyakori probléma a csavaroknál. A kromatikus aberrációt elszíneződésnek és gyenge csillogásnak is nevezik. A kromatikus aberráció a hordócsavar gyakori hibája, és a hordócsavar kromatikus aberrációs tényezői nagyobbak, mint ami magában foglalja az anyaggyantát, a fröccsöntő gépet, a fröccsöntő eljárást, a mesterkeveréket, a mesterkeveréket az anyag keverésével stb. on. A színeltérés gyakori hiba a fröccsöntésnél, a színeltérés számos tényezőt befolyásol. Tehát szabályozható-e a hordócsavaros termékek színkülönbsége az előírt tartományon belül, hogyan szabályozható? Lásd a következő magyarázatot.

A tényleges működési folyamatban a hordócsavar színkülönbsége általában öt irányból haladhat a vezérléshez, az adott üzemmódhoz:

1, Csökkentse a fröccsöntési folyamat beállításának hatását

A nem színkülönbség miatt a fröccsöntési folyamat paramétereit a lehető legnagyobb mértékben módosítani kell, ne változtassa meg a fröccsöntési hőmérsékletet, az ellennyomást, a befecskendezési ciklust és a mesterkeverék hozzáadását, a beállításnál egyidejűleg meg kell vizsgálni a fröccsöntési folyamat hatását is. a színben bekövetkező folyamatparaméterek változásait, például a színkülönbség felfedezését, azonnal módosítani kell. Amennyire lehetséges, kerülje a nagy befecskendezési sebességet, a nagy ellennyomást és a fröccsöntési folyamat erős nyírási hatásának egyéb okait, hogy elkerülje a túlmelegedést vagy a termikus differenciálódást és a színkülönbség kialakulásának egyéb elemeit. Szigorúan szabályozza a hordó minden egyes fűtőszakaszának hőmérsékletét, különösen a fúvóka és a közvetlenül a fúvókával szomszédos fűtőrész hőmérsékletét.

2. A fröccsöntő gépek és a formaelemek hatásának kiküszöbölése

2. A fröccsöntő gépek és a formaelemek hatásának kiküszöbölése

Válassza ki a fröccsöntő gép, fröccsöntő gép megfelelő specifikációit az anyagi holttér és egyéb problémák megoldásához; a gyártást gyakran ellenőrizni kell a sérülés fűtési részében, vagy azonnal ki kell cserélni a fűtőelemet, hogy csökkentsék a színeltérések esélyét; annak biztosítása, hogy a fröccsöntő műhely, a fröccsöntő gép és a forma tiszta legyen; a megfelelő csavar lágyítási sebességének beállításához.

Az öntőforma megfelelő részének karbantartása révén megoldja a formaöntő rendszert, a kipufogótartályokat és a kromatikus aberráció által okozott egyéb problémákat;

3. A hordó hőmérsékletének a színkülönbségre gyakorolt hatásának csökkentése

Gyártással gyakran szembesülnek a fűtőgyűrűsérülés meghibásodása, vagy a fűtésszabályozási része az elszabadult hosszú égés során kialakult henger hőmérsékletének drasztikus változásai, majd színkülönbsége miatt. A színkülönbség ilyen típusú okait könnyű megállapítani, a fűtőgyűrű meghibásodása általános károsodásával egyidejűleg a színeltérést az egyenetlen lágyulás jelensége kíséri, míg az ellenőrizetlen hosszú égés fűtésszabályozó része gyakran a termék gázfoltja, súlyos elszíneződése, sőt kokszosodási jelenség kíséri. Ezért a gyártásnak gyakran ellenőriznie kell a fűtőrészt, és meg kell állapítania, hogy a fűtőelem megsérült vagy ellenőrizhetetlenné vált az időben történő csere és javítás során, hogy csökkentse az ilyen színeltérések előfordulását.

4. Távolítsa el az anyaggyanta, a szín mesterkeverék hatását

Az alapanyagok ellenőrzése a kulcs a színkülönbség teljes megoldásához. Ezért különösen a világos színű termékek gyártásánál nem hagyhatjuk figyelmen kívül az anyaggyanta hőstabilitását és a termékeken a jelentős hatás által okozott különböző színingadozásokat. Tekintettel arra, hogy a fröccsöntő-gyártók többsége nem állítja elő műanyag mesterkeverékét vagy mesterkeverékét, a figyelem középpontjában a gyártásirányítás és az alapanyag-ellenőrzés állhat.

Az alapanyagok ellenőrzése a kulcs a színkülönbség teljes megoldásához. Ezért különösen a világos színű termékek gyártásánál nem hagyhatjuk figyelmen kívül az anyaggyanta hőstabilitását és a termékeken a jelentős hatás által okozott különböző színingadozásokat. Tekintettel arra, hogy a fröccsöntő-gyártók többsége nem állítja elő műanyag mesterkeverékét vagy mesterkeverékét, a figyelem középpontjában a gyártásirányítás és az alapanyag-ellenőrzés állhat.

Vagyis a raktárban lévő alapanyagok ellenőrzésének megerősítése; ugyanazon termék előállítása, amennyire lehetséges, ugyanazt a gyártót, azonos védjegyű mesterkeveréket és mesterkeverék-gyártást használjon; a szín mesterkeveréken a köteggyártási tesztszín előtt mintavételt kell végeznünk, mind az előző kalibrációval, de az összehasonlításnál is, ha a színkülönbség nem túl nagy, minősítettnek tekinthető, pl. Az adag mesterkeverék színkülönbsége csekély, a keverés elejétől mesterkeverék lehet, majd a mesterkeverék egyenetlenül keveredésének csökkentésére használható. A színkülönbség magának a mesterkeveréknek az egyenetlen keveredéséből adódik. Ezen túlmenően az anyaggyanta és a szín mesterkeverék termikus stabilitásának ellenőrzésére is összpontosítanunk kell, a rossz hőstabilitásra, javasoljuk a gyártó változtatását.

5. Sajátítsa el a formázási folyamatot a színkülönbség csökkentése érdekében

Sajátítsd el a hordó hőmérsékletét, a mesterkeverék mennyiségét a termék színén, a színeljáráson keresztül a változás mintájának meghatározásához; a színkülönbség okozta helyi túlmelegedés és anyagbomlás elkerülése érdekében szigorúan ellenőrizni kell a fűtőszakasz hordóhőmérsékletét, különös tekintettel a fúvókára és a közvetlenül a fűtőrész melletti fúvókára; túl magas a befecskendezési sebesség, csökkentse a befecskendezési sebességet: többlépcsős injekció használata: gyors - lassú; csökkentse a befecskendezési nyomást és a csavaros előformázás ellennyomását, hogy megakadályozza a nyíró túlmelegedését.