Az energiahatékonyság elérése állandó mozgatórugó az extrudálási technológiában. Az emelkedő energiaárak és a fenntarthatósági célok révén a feldolgozók egyre inkább megvizsgálják műveleteik minden aspektusát. Az egyik komponens megújult vizsgálat alatt a csavarhordozó szerelvény.

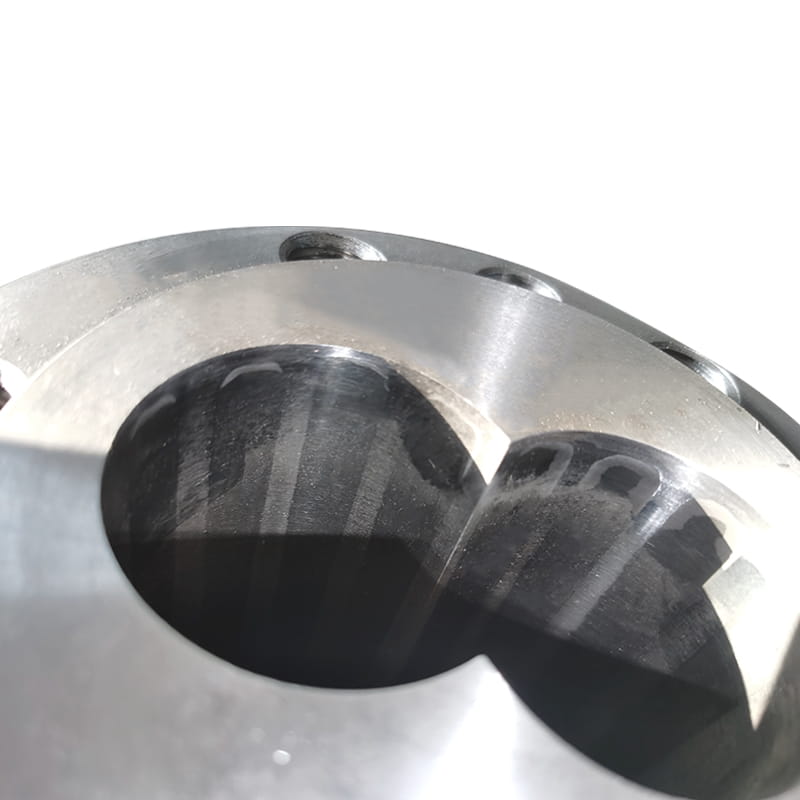

Megértés Kúpos csavarhordó Mechanika: Az állandó gyökér átmérőjét fenntartó párhuzamos csavarokkal ellentétben a kúpos csavarok fokozatosan csökkennek a gyökér átmérőjével az adagolási zónából a mérési zóna felé. A hordóhordó ezt a csavart megfelelően kúpos. Ez az alapvető geometriai különbség számos, az energiafogyasztás szempontjából releváns tulajdonságot hoz létre:

-

Fokozatosan tömörítés és csökkentett nyíró:

- Párhuzamos kialakítás: A kompressziót gyorsan elérik a kompressziós zónában, gyakran nagy lokalizált nyíróerőket és nyírási fűtést eredményezve. Ez az adiabatikus fűtés jelentős motoros energiát igényel, és gyakran jelentős downstream hűtést igényel az olvadás hőmérsékletének szabályozásához.

- Kúpos kialakítás: A tömörítés a csökkenő térfogat miatt fokozatosan történik a teljes csavarhossz mentén. Ennek eredményeként lényegesen alacsonyabb a csúcsnyírási sebesség és a szelídebb polimer működik. Az alacsonyabb nyírási fűtés közvetlenül az alacsonyabb mechanikus energiabemenetet (motoros terhelés/kW fogyasztás) és a viszkózus eloszlású fűtéshez vezet.

-

Fokozott hőátadási hatékonyság:

- A kúpos rendszerben a csökkenő csatorna térfogata gyakran lehetővé teszi a rövidebb teljes hossz-átmérő (L/D) arányt, összehasonlítva a hasonló olvadást és homogenizációt elérő párhuzamos csavarokkal.

- A rövidebb hordóhossz kisebb felületet biztosít a hőveszteséghez. Fontosabban, hogy csökkenti a távolsághőnek a hordófűtésektől a polimer magjáig eljutni, ami potenciálisan javítja a fűtési hatékonyságot az indítás során vagy a hőmérséklet-érzékeny anyagok feldolgozásakor.

- Ezzel szemben a nagyobb felületi és térfogatarány a takarmány szakaszában (a nagyobb átmérő miatt) szintén javíthatja a hordó vezetését a hordóból a hidegebb polimer pelletbe a belépési ponton.

-

Csökkent kopás és következetes teljesítmény:

- Az alacsonyabb működési nyíróerők lényegében csökkentik a csiszoló kopást mind a csavaros járatok, mind a hordó bélésnél.

- A hosszabb ideig tartó szigorú távolsági toleranciák fenntartása biztosítja a csavar élettartamának következetes szivattyúzási hatékonyságát. A párhuzamos rendszerekben az engedélyek lebomlása megnövekedett csúszáshoz és áramlási hatékonysághoz vezet, ami nagyobb nyomást (és így motoros terhelést) igényel a termelés fenntartása érdekében, az energiafelhasználás közvetett növelése érdekében az idő múlásával.

Az energiamegtakarítási potenciál számszerűsítése: Noha a pontos megtakarítások nagyon alkalmazzák az alkalmazástól függőek (anyag, csavarterv-specifikációk, termékkövetelmények), az elsődleges energiacsökkentő mechanizmusok egyértelműek:

- Alacsonyabb motorterhelés: A redukált nyíróerők közvetlenül csökkentik a csavar elforgatásához szükséges mechanikai teljesítményt (KW). A különféle anyagok (beleértve a PVC, PO-k és a mérnöki gyanták) dokumentált esettanulmányait gyakran 5-15% -os motoros terhelés csökkenéséről szólnak az egyenértékű párhuzamos rendszerekhez képest.

- Csökkentő hűtési igény: Az alsó viszkózus eloszlású fűtés azt jelenti, hogy a csavarból kilépő olvadékhőmérséklet gyakran alacsonyabb és egységesebb. Ez jelentősen csökkenti a downstream kalibrátorokban, víztartályokban vagy léghűtési rendszerekben szükséges hűtési képességet. A hűtési oldalon lévő energiamegtakarítások néha meghaladhatják a meghajtómotor megtakarításait.

- Rövidebb ciklusok lehetősége: Bizonyos profilok vagy csövek alkalmazásaiban a kúpos rendszerek kiváló olvadási homogenitása és nyomásgenerációs stabilitása lehetővé teszi a vonali sebesség kissé megnövekedett sebességét vagy csökkentett hulladékát, javítva a jó termék egységenkénti teljes energiahatékonyságát.

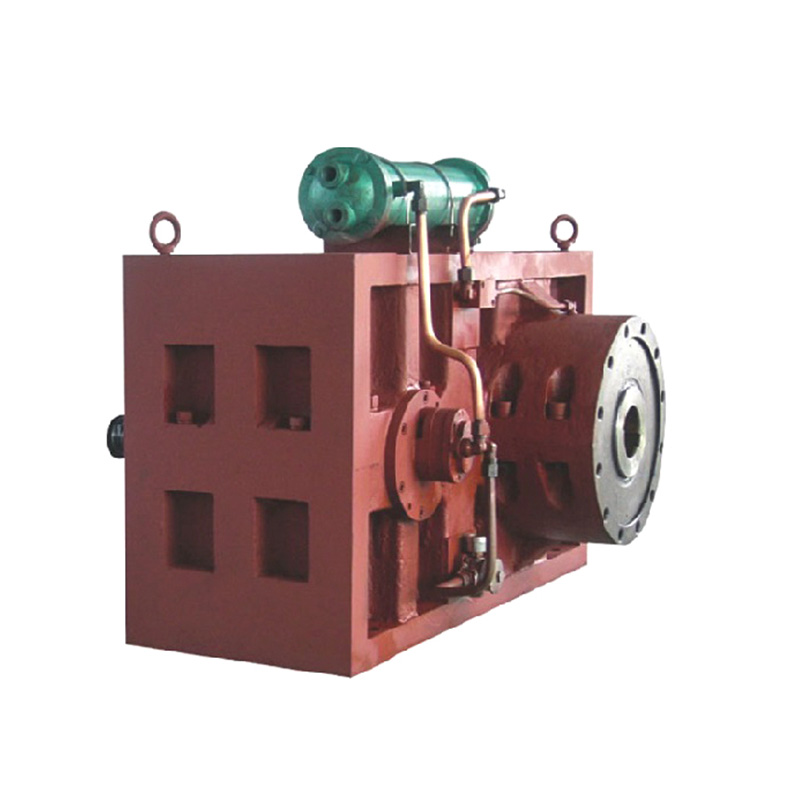

Kritikus megfontolások és megvalósítás: Az optimális energiamegtakarítás elérése kúpos csavarhordóval gondos figyelmet igényel:

- Anyagi alkalmasság: Kiemelkednek nyíró-érzékeny anyagokkal (PVC, bizonyos PO-k, TPE-k, biopolimerek), de kevésbé lehetnek optimálisak a nagyon magas viszkozitási polimereknél, amelyek intenzív nyírási keverést igényelnek.

- Csavartervezés szinergia: A kúpos hordót pontosan megtervezett kúpos csavarral kell párosítani. Az olyan tényezők, mint a kúpos szög, a repülési terv és a keverési elemek, kritikusak a teljesítmény és a hatékonyság szempontjából.

- Optimalizált folyamatbeállítások: A hordó hőmérsékleti profiljainak beállítása a párhuzamos rendszerekhez képest a különböző olvadási jellemzők hatékony kihasználása érdekében.

- Feed Hopper Design: A nagyobb takarmánynyíláshoz speciális Hopper -kialakítás szükséges, hogy a következetes anyag táplálkozást áthidalás nélkül biztosítsa.

- Kezdeti beruházás: A kúpos rendszerek általában magasabb kezdeti költségeket jelentenek, mint a szokásos párhuzamos hordók. Az energiamegtakarítást ennek a beruházásnak a realisztikus megtérülési időszakra kell kiszámítani.

A kúpos csavarhordó rendszerek kimutatható utat kínálnak az extrudálási folyamatok energiafogyasztásának csökkentéséhez, különösen a nyíró-érzékeny anyagok esetében. Az alapvető előnyök jelentősen csökkentett mechanikus nyírásokban (közvetlenül a motor terhelésének csökkentésében) és az alacsonyabb viszkózus melegítésben (csökkentve a hűtési energiaigény csökkentését). Noha nem minden alkalmazás vagy polimer univerzális megoldás, a velejáró kialakítás elősegíti a szelídebb feldolgozást és a fokozott hőhatékonyságot.