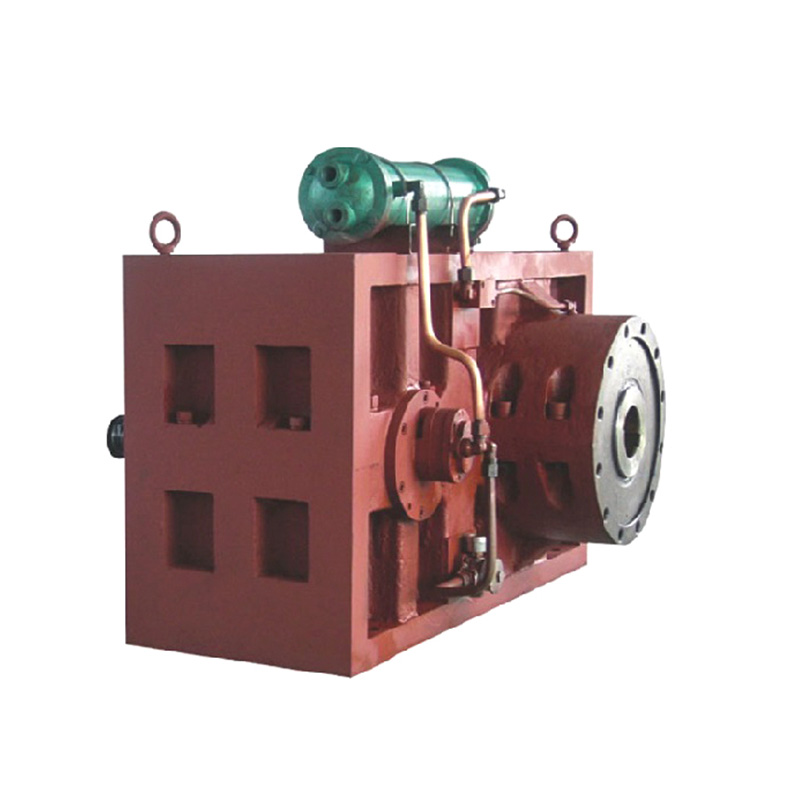

Az extrudálás igényes birodalmában - műanyag, étel, összetétel és azon túl is - a csavar- és hordóegység a folyamat középpontjában áll. A mérnökök folyamatosan olyan terveket keresnek, amelyek optimalizálják az olvadást, a keverést, a nyomásgenerációt és a stabilitást. A kulcsfontosságú választások között az alapvető geometria: kúpos vagy párhuzamos. Míg a párhuzamos csavarhordók sok alkalmazást dominálnak, a kúpos tervek megkülönböztetett előnyöket kínálnak, amelyek döntő fontosságúak a speciális, gyakran kihívást jelentő termelési követelményekhez.

Először az alapok: A minták meghatározása

- Párhuzamos csavarhordók: Állandó külső hordó átmérőjű és állandó gyökér átmérőjű csavarral (vagy csekély variációkkal lépett be). A csatorna mélysége általában a csavarhossz mentén csökken, hogy kompressziót generáljon.

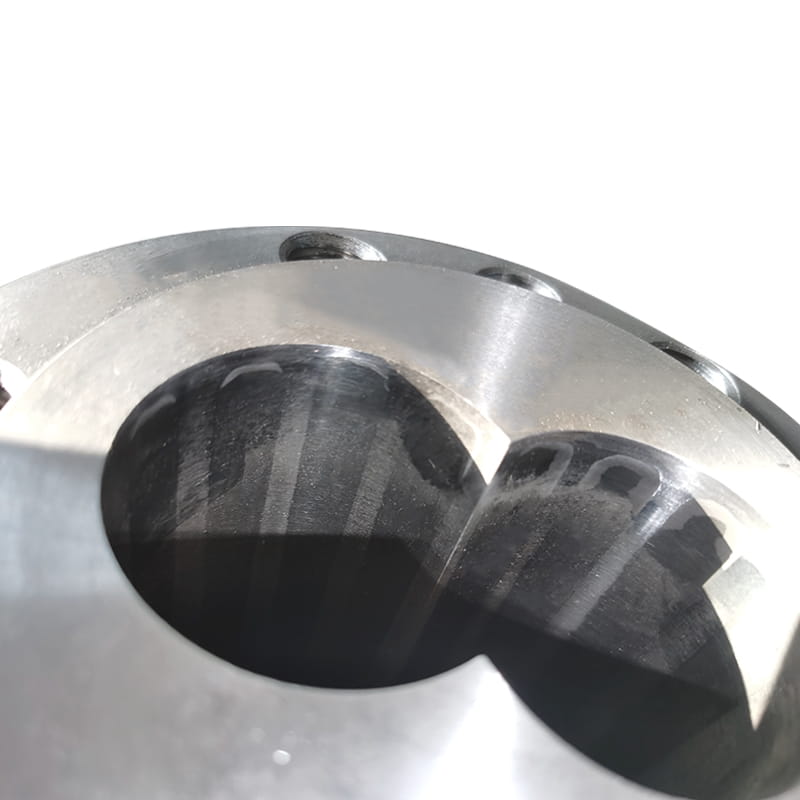

- Kúpos csavarhordó S: Olyan hordóval jellemezve, amelynek belső átmérője kúpos befelé az előadási zónától a mérési zónáig. Ennek megfelelően a csavar kúpos gyökérrel rendelkezik, amely átmérője növekszik a hossza mentén, természetesen fokozatosan sekélyebb csatorna mélységét teremtve.

A kúpos csavarhordó minták legfontosabb előnyei:

-

Fokozott olvadás és homogenizáció:

- Fokozatos tömörítés: A velejáró kúp lényegesen simább és folyamatos kompressziós profilt hoz létre a párhuzamos tervekben lehetséges gyakran hirtelen tömörítési lépésekhez képest. A csatorna térfogatának fokozatos csökkenése az anyagot hosszabb, szabályozottabb nyíró- és kompressziós erőkre vizsgálja.

- Kiváló nyírási eloszlás: Ez a kontrollált környezet elősegíti a polimer pellet vagy por hatékonyabb olvadását a csatorna keresztmetszetében, ami az adalékanyagok vagy töltőanyagok olvadásának és diszperziójának jobb homogenizálásához vezet. Ez különösen előnyös a hőérzékeny anyagok vagy készítmények esetében, amelyek szelíd, de alapos keverést igényelnek.

-

Javított nyomásfelhasználás és stabilitás:

- Folyamatos nyomásgradiens: A kúpos geometria természetesen simább, lineáris nyomás felhalmozódást generál a csavartengely mentén. Ez minimalizálja a nyomást tüskéket és az ingadozásokat, amelyeket gyakran tapasztalnak a hirtelen kompressziós zónákkal párhuzamos csavarokban.

- Stabil mérés: A stabil nyomásprofil közvetlenül egy következetesebb olvadékáramlá válik, amely a szerszámfejbe kerül. Ez az extrudált termék kiváló dimenziós stabilitását és konzisztenciáját (például a csőfal vastagságát, a lemezmérőt, a profilméreteket), a csökkentett hulladékmennyiséget és a javított folyamatvezérlést, különös tekintettel a nagy pontosságú extrudálási feladatokra.

-

Csökkent nyírófeszültség és termikus lebomlás (potenciál):

- Alsó csúcsnyírási nyíró: Míg a kúpos csavarok jelentős nyírást generálnak, a elosztás A nyírási erők gyakran szélesebbek és kevésbé intenzívek egyetlen ponton, összehasonlítva a magas lokalizált nyírással, amely korlátozó zónákban (például kompressziós járatokban vagy keverési elemekben) fordulhat elő párhuzamos csavarokban.

- Anyagi szelídség: Ez a tulajdonság a kúpos mintákat különösen jól alkalmassá teszi a nyíró-érzékeny anyagok feldolgozására (például PVC, bizonyos mérnöki polimerek, biopolimerek, rostokkal töltött vegyületek), ahol a mechanikai lebomlás vagy a rost törése minimalizálása kiemelkedő fontosságú. A fokozatos tömörítés segít az olvadékhőmérséklet emelkedésének kezelésében.

-

A kihívásokkal teli anyagok fokozott kezelése:

- Porok és törékeny alapanyag: A konvergáló geometria előnyöket kínálhat az alacsony bulk-sűrűségű porok vagy a sürgetõ anyagok táplálásában és szállításában, mivel a kúpos elősegíti a takarmány finomítását a folyamat korai szakaszában a túlzott visszaáramlás nélkül.

- Újrahasznosítás és szennyezett takarmány: A robusztus szállítási és olvadási tulajdonságok néha jobb toleranciát biztosíthatnak a kisebb szennyeződés -variációkkal rendelkező regrind vagy alapanyagok számára.

-

A magasabb termelés potenciálja alacsonyabb fordulatszámnál:

- Hatékony szilárd anyagok továbbítás: A kezdeti szélesebb csatorna mélysége a takarmány torok közelében javíthatja a szilárd anyagok szállító kapacitását, mint a sekély tápláló párhuzamos csavar.

- Optimalizált energiaátadás: Az olvadás és a nyomásgenerálás hatékonysága a kúpos kialakításban néha lehetővé teheti a kezelők számára, hogy célkimeneteket érjenek el, miközben a csavart kissé alacsonyabb forgási sebességgel (RPM) futtatják, összehasonlítva az összehasonlítható párhuzamos beállítással. Ez csökkenti a specifikus energiafogyasztást (az egységenkénti energia) és az idő múlásával potenciálisan kevesebb kopást.

Fontos szempontok:

A kúpos csavarhordók nem egyetemesen jobbak. Előnyeik a leginkább kiemeltek konkrét forgatókönyvekben:

- Feldolgozási igények: Kritikus a nyíró-érzékeny anyagok, a kivételes olvadék homogenitást igénylő készítményekre, vagy a rendkívül stabil nyomást és kimenetet igénylő alkalmazásokra (például nagy pontosságú profilok, orvosi csövek, optikai film).

- Gazdasági kompromisszumok: A kúpos minták gyakran bonyolultabbak és drágábbak, mint a párhuzamos csavarok. A hordófűtés/hűtés szintén kissé összetettebb lehet a kúp miatt.

- Lábnyom: A kúposnak hosszabb teljes hordóegységre van szükség, összehasonlítva egy párhuzamos csavarral, amely hasonló tömörítést ér el, amely potenciálisan befolyásolja a gép méretét.

A kúpos és a párhuzamos csavarhordók közötti választás az adott anyagtól, a termékkövetelményektől és a feldolgozási céloktól függ. A párhuzamos csavarok sokoldalúságot és költséghatékonyságot kínálnak az alkalmazások széles skálájához. Ha azonban a követelmények magukban foglalják a kiváló olvadékminőséget, a kivételes nyomásstabilitást, az érzékeny készítmények csökkentett nyírófeszültségét vagy a kihívást jelentő alapanyagok kezelését, akkor a kúpos csavarhordó kialakításának velejáró előnyei vonzóvá válnak. A fokozatos tömörítési profilja hatékony olvadást, stabil áramlást és továbbfejlesztett folyamatvezérlést biztosít, és ez bizonyított megoldás az extrudálási feladatok igénylésére, ahol a teljesítmény konzisztenciája és az anyag integritása nem tárgyalható. Az operátoroknak gondosan ki kell értékelniük folyamatkövetelményeiket ezen alapvető előnyökkel szemben az optimális geometria meghatározása érdekében.