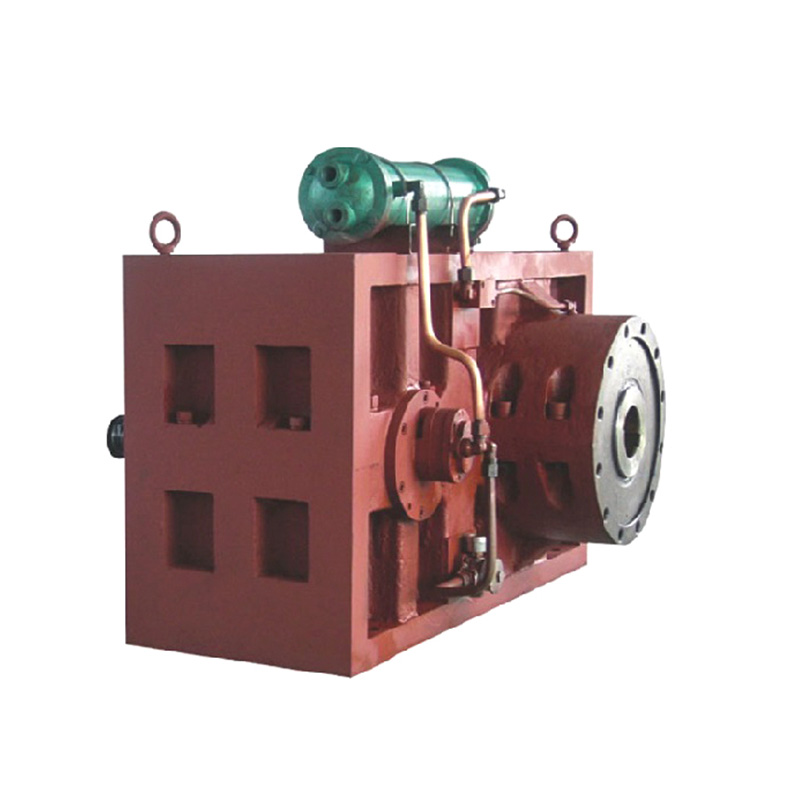

A műanyag extrudálás feldolgozása területén a kúpos csavarhordó Mint egy alapkomponens, közvetlenül meghatározza az extrudálási folyamat stabilitását, az olvadékminőséget és a termelési hatékonyságot. A nagy teljesítményű műanyag termékek iránti növekvő piaci kereslet révén a kúpos csavarhordó kialakításának optimalizálása kulcsa lett a vállalkozások versenyképességének javításához.

1. A tömörítési arány és a szálmélység: az olvadék egységességének magja

A kúpos csavar kompressziós aránya (a csavarhorony mélységének aránya a csavarcsatorna szakasz és a mérési szakasz között) az olvadásminőséget befolyásoló mag paraméter. A magasabb kompressziós arány javíthatja az anyag nyírási és keverési hatását a csavarhoronyban, elősegítheti a polimer lánc egyenletes lágyítását, és csökkentheti a meg nem vágott részecskék képződését. A túl magas kompressziós arány azonban a hordóban a nyomás hirtelen növekedését eredményezi, növeli az energiafogyasztást és felgyorsítja a csavar kopását. Például, amikor a nagy viszonzó műanyag műanyagokat (például PC, PA) feldolgozza, a progresszív kompressziós arány kialakítása (például 3: 1–2,5: 1) nem csak elkerülheti a túlzottan magas olvadékhőmérséklet által okozott lebomlást, hanem javítja az olvadék sűrűségét is.

Ezenkívül a szálmélység fokozatos kialakítása közvetlenül befolyásolja a nyírási sebesség eloszlását. A sekély horony területe (mérési szakasz) javítja az olvadék folyékonyságát a nagy nyírással, míg a mély horony terület (táplálkozási szakasz) biztosítja a szilárd szállítás stabilitását. Ha a gradiens kialakítása ésszerűtlen, akkor olvadék refluxot vagy helyi túlmelegedést okozhat, csökkentve az extrudált termék dimenziós pontosságát.

2. A képarány és a hőmérsékleti mező: A hatékonyság és az energiafogyasztás közötti egyenlegi pont

A kúpos csavar oldalaránya (L/D) a kulcsa az anyagi tartózkodási idő meghatározásának és a lágyítási hatékonyság meghatározásának. A hosszabb csavarok (L/D> 25) meghosszabbíthatják az anyag fűtési idejét, és alkalmasak a rossz hőstabilitású (például PVC) feldolgozó anyagokra, de jelentősen növelik a berendezések költségeit és az energiafogyasztást. Éppen ellenkezőleg, a rövid csavarok (L/D <20) csökkenthetik az energiafogyasztást, de a termékek felületi hibáit okozhatják a hiányos lágyítás miatt.

A hőmérsékleti mező összehangolt szabályozása szintén döntő jelentőségű. A kúpos hordó zónás fűtési kialakításának meg kell felelnie a csavar geometriai jellemzőinek. Például alacsonyabb hőmérsékletet használnak az etetési szakaszban, hogy megakadályozzák az anyagot, hogy megolvadjanak és idő előtt ragaszkodjanak, miközben a hőmérsékletet fokozatosan megnövelik a kompressziós szakaszban és a mérési szakaszban a megfelelő lágyítás biztosítása érdekében. A dinamikus hőmérséklet -szabályozó technológia (például a PID algoritmus) használata csökkentheti az olvadékhőmérséklet -ingadozásokat és szabályozhatja a hőmérsékleti különbséget ± 1,5 ° C -on, ezáltal elkerülve a termékfúvást vagy a termikus feszültség által okozott repedést.

3. Anyagi alkalmazkodóképesség: Az élet meghosszabbítása és a karbantartási költségek csökkentése

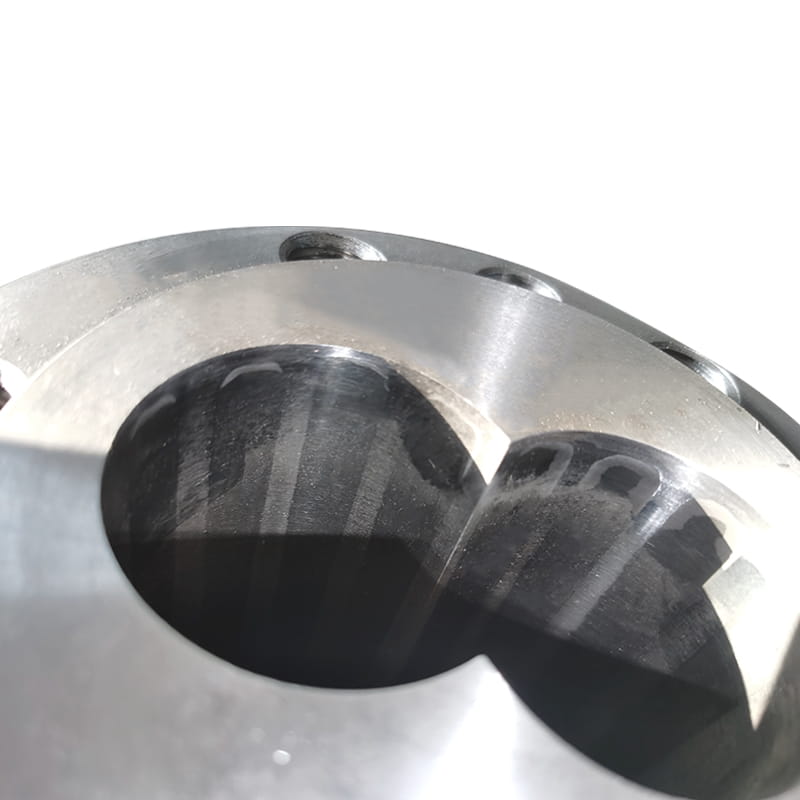

A kúpos csavarhordó felületkezelési folyamata (például nitrid és bimetall ötvözet permetezés) közvetlenül befolyásolja a kopásállóságát és a korrózióállóságot. Például, amikor az üvegszálas megerősített műanyagok feldolgozása, a volfrám -karbid (WC) bevonat használata a csavar élettartamát több mint 30%-kal meghosszabbíthatja, miközben csökkenti a kopás által okozott hangmagasságot és a stabil extrudálási nyomást. Ezenkívül a hordóbélés anyagválasztásának (például bór acél vagy magas hőmérsékletű nikkel-alapú ötvözet) meg kell egyeznie a feldolgozott anyag korrozivitásával, hogy elkerülje az olvadék szennyeződését a kémiai reakciók miatt.

A kúpos csavarhordó szerkezeti kialakításának egyensúlyt kell találnia a többcélú optimalizálásban: meg kell felelnie az olvadékminőség magas előírásainak, és minimalizálnia kell az energiafogyasztást és a költségeket. A szimulációs technológiák népszerűsítésével (például a CFD és a véges elemek elemzése) a csavar teljesítményének pontos előrejelzése a digitális modellezés révén ipari tendenciává vált.

angol

angol

Web menü

Termékkeresés

Nyelv

Kilépés a menüből

Iparági hírek

Otthon / Hír / Iparági hírek / Hogyan befolyásolja a kúpos csavarhordó szerkezeti kialakítása a műanyag extrudálás minőségét és hatékonyságát?

Termékkategóriák

Hogyan befolyásolja a kúpos csavarhordó szerkezeti kialakítása a műanyag extrudálás minőségét és hatékonyságát?

Ajánlott termékek

LÉPJEN KAPCSOLATBA VELÜNK, ÉS KÉRJEN AJÁNLATOT

PRIORITÁS AZ ÚJ TERMÉKEINKRŐL ISMERNI

PRIORITÁS AZ ÚJ TERMÉKEINKRŐL ISMERNI

ELÉRHETŐSÉG

Copyright©2023 Zhejiang Dowell Machinery Co.,Ltd. Minden jog fenntartva. Műanyag extrudáló gépek gyártói Műanyag csavaros hordó szállítók