A kúpos csavarhordó a sok extrudálási és fröccsöntési folyamat szíve, amely közvetlenül befolyásolja a termék minőségét, az átviteli sebességet, az energiahatékonyságot és az operatív élettartamot. A helyes kiválasztás egy adott géphez és alkalmazáshoz nem csupán beszerzési feladat; Ez egy alapvető mérnöki döntés. A rosszul történő kiválasztás subPAR kimenethez, megnövekedett állásidőhez, költséges javításhoz és korai cserehöz vezethet. Íme egy strukturált megközelítés ennek a kritikus választásnak a megteremtésére:

Értse meg a gép specifikációit:

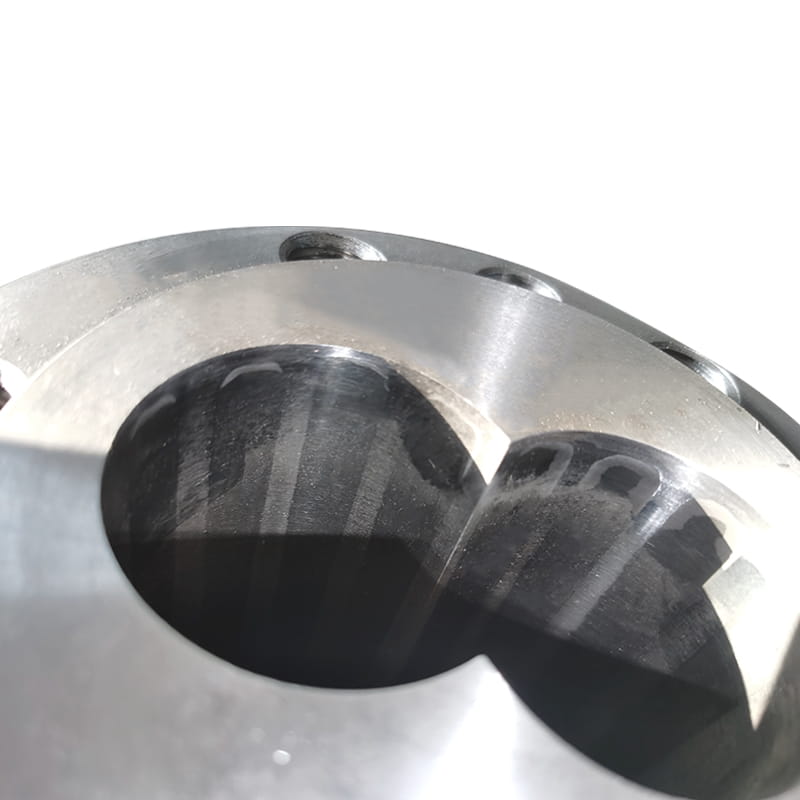

A kompatibilitás kiemelkedő fontosságú: A kúpos csavarhordó szerelvényt kifejezetten a gép gyártása, modellje és szorító erője érdekében kell megtervezni. A kulcsméretek közé tartozik a csavarhossz, átmérő (fő és kisebb), a repülési kialakítás, valamint a megfelelő hordó belső kúpos és bélés specifikációi. A pontos követelményekért mindig konzultáljon a gépgyártó műszaki dokumentációjával.

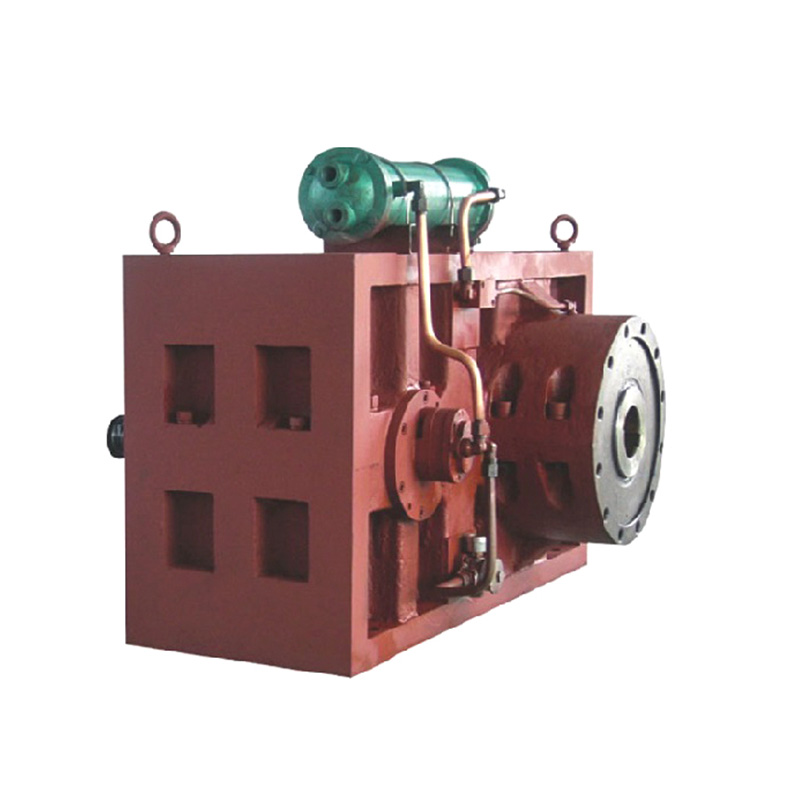

A hajtásrendszer korlátozásai: Vegye figyelembe a gép hajtórendszerének nyomatékát és energiatudatát. A túlméretezett vagy túlságosan agresszív csavar kialakítás túlterhelheti a meghajtót, ami hatékonysághoz vagy meghibásodáshoz vezet.

Elemezze a feldolgozott anyag (ok):

Anyagjellemzők: A különböző polimerek (PVC, PO, PS, mérnöki gyanták, újrahasznosított tartalom, kitöltött vegyületek) rendkívül eltérő áramlási viselkedéssel, olvadási pontokkal, nyírási érzékenységgel és lebomlással vagy kopásra potenciállal rendelkeznek. A csavar kialakítását (a kompressziós arány, a repülési mélység, a keverési elemek) és a hordóbélés anyagát optimalizálni kell az elsődleges anyaghoz.

Korrózió és kopásállóság: A korrozív anyagok feldolgozása (például bizonyos PVC készítmények, fluoropolimerek) speciális hordóbetéteket igényel (például bimetall, nikkelötvözetek). A csiszoló töltőanyagok (üveg, ásványi anyagok, szénszál) hordóbetéteket és csavarfelületeket specifikus bevonatokkal (például volfrám -karbid, speciális nitriding) edzve megkeményítették, hogy ellenálljanak a kopásnak.

Határozza meg a folyamatkövetelményeket:

Kimeneti sebesség és hatékonyság: A szükséges előállítási teljesítmény diktálja a csavar méretét és a tervezési elemeket, amelyek befolyásolják az olvadási képességet és a pllastication hatékonyságát.

Keverési és homogenizációs igények: A folyamat intenzív disztribúciós vagy diszpergáló keverést igényel -e (például színezékekhez, adalékanyagokhoz, keveréshez)? A keverési szakaszokat (például Maddock, ananász, gátlák) beillesztő csavartervek ezeket az igényeket foglalkoznak, de komplexitást adnak.

Hőmérséklet -szabályozás és stabilitás: A pontos hőkezelés kritikus. A csavar kialakítása befolyásolhatja a nyírási fűtést, míg a hordóhűtési zónáknak és a fűtési technológiáknak megfelelőnek kell lenniük az anyag termikus profiljához.

A tartózkodási idő és a degradációs kockázat: Hőérzékeny anyagok (például merev PVC) esetén elengedhetetlen a tartózkodási idő és a nyíróhő minimalizálása. Az alacsonyabb kompressziós arányokkal és az optimalizált járatokkal rendelkező csavarok elősegítik a lebomlás enyhítését.

Értékelje a csavar és a hordó előírásait:

L/D arány (hossz-átmérő): Míg a párhuzamos csavarok standardja, a kúpos ekvivalens az olvadást, a keverést és a nyomásfejlesztést befolyásoló tényleges működési hosszhoz kapcsolódik.

Kompressziós arány (CR): kritikus az olvadáshoz és a homogenizációhoz. A magasabb CR -k intenzívebb nyírást és kompressziót biztosítanak (jó a poliolefinekre), míg az alacsonyabb CR -k szelídebbek (nélkülözhetetlenek a PVC -hez, érzékeny anyagokhoz).

Repülési terv és geometria: A repülések száma, a csatorna mélysége, a hangmagasság és a speciális elemek (keverési szakaszok, akadályok) meghatározzák az anyagot, az anyagot, az olvadást és a keverési viselkedést.

Felszíni kezelések és anyagok: A csavarfelületeket és a hordóbetéteket megkeményítik/bevonják a kopásállóság érdekében (nitrid, speciális ötvözetek, bimetall bélés, HVOF bevonatok). A választás nagymértékben függ az anyagi koporozóképességtől/korrozivitástól.

Értékelje a gyártó képességét és támogatását:

Műszaki szakértelem: Válasszon egy bevált tapasztalattal rendelkező szállító kiválasztását a kúpos csavarhordók megtervezésében az adott gép- és alkalmazáshoz. Keressen technikai támogatást a specifikációs szakaszban.

A gyártás minősége és konzisztenciája: A precíziós megmunkálás és a hőkezelés nem tárgyalható a teljesítmény és a hosszú élettartam szempontjából. Érdeklődjön a minőség -ellenőrzési folyamatokról.

Anyag nyomon követhetőség és tanúsítás: Gondoskodjon arról, hogy a kritikus alkatrészek (bélés, alapfémek, bevonatok) megfelelő anyagi igazolásokkal rendelkezzenek.

Műszaki támogatás és szolgáltatás: Az azonnali technikai segítségnyújtás, a hibaelhárítási útmutatás és a megbízható javítási szolgáltatások rendelkezésre állása felbecsülhetetlen.

ELLENŐRZÉSI IDŐSÉGEK ÉS ALKALMAZÁSI Alkatrészek rendelkezésre állása: Vegye figyelembe a beszállító azon képességét, hogy megfeleljen az ütemterv követelményeinek és az állomány kritikus tartalék alkatrészeinek.

A megfelelő kúpos csavarhordó kiválasztása a gépek kompatibilitásának, az anyag tulajdonságainak, a folyamatcélok és a műszaki előírások gondos megfontolását igényli.

angol

angol

Web menü

Termékkeresés

Nyelv

Kilépés a menüből

Iparági hírek

Termékkategóriák

Hogyan válassza ki a megfelelő kúpos csavarhordót a gépéhez?

Ajánlott termékek

LÉPJEN KAPCSOLATBA VELÜNK, ÉS KÉRJEN AJÁNLATOT

PRIORITÁS AZ ÚJ TERMÉKEINKRŐL ISMERNI

PRIORITÁS AZ ÚJ TERMÉKEINKRŐL ISMERNI

ELÉRHETŐSÉG

Copyright©2023 Zhejiang Dowell Machinery Co.,Ltd. Minden jog fenntartva. Műanyag extrudáló gépek gyártói Műanyag csavaros hordó szállítók