Útmutató a kúpos csavarhordókhoz: Az alapkomponens bemutatása

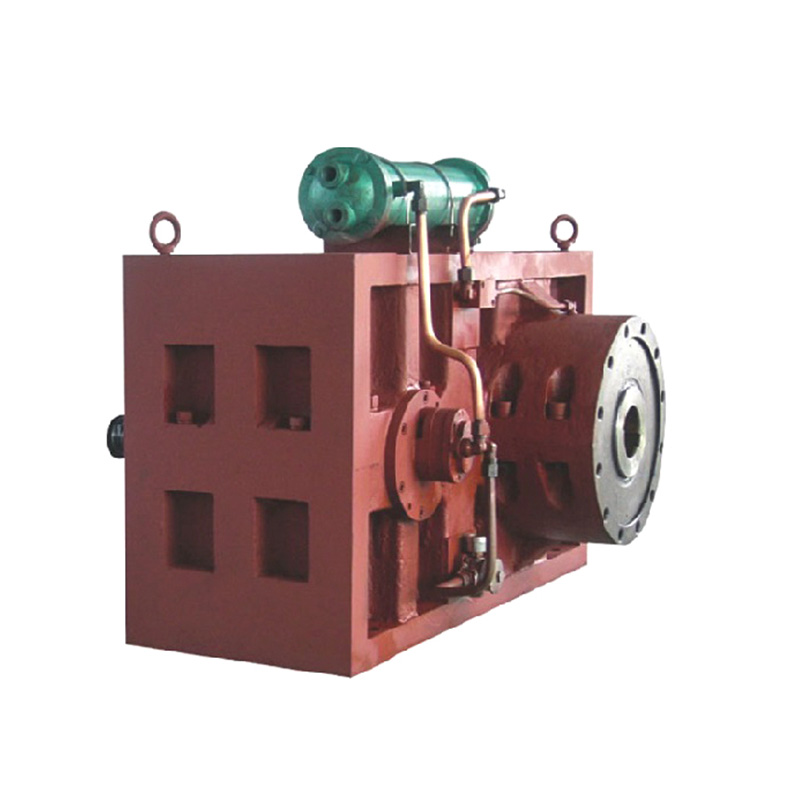

Az olyan iparágak összegyűjtési és extrudálási feldolgozási területein, mint a műanyagok, vegyi anyagok, élelmiszerek és gyógyszerek, a Kúpos csavarhordó létfontosságú szerepet játszik. Ez a Kúpos iker csavaros extruder , egyedi feldolgozási előnyöket kínálva, amelyek különböznek a párhuzamos ikercsavaroktól és az egycsavaros extruderektől, sajátos kialakítása miatt.

1. Szerkezeti és tervezési jellemzők

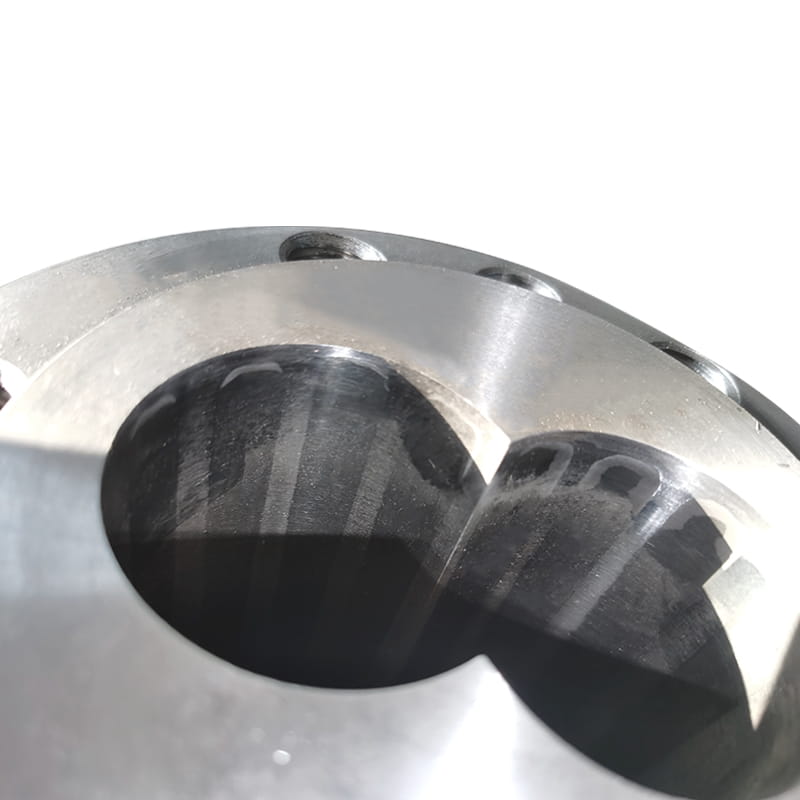

Ahogy a neve is sugallja, a kúpos csavarhordó alapjellemzője az "kúpos" tervezés. Képzeljen el két csavart spirális járatokkal; Nem párhuzamos hengerek, hanem két kúphoz vagy csonkított kúphoz hasonlítanak, amelynek APEX-tól az APEX-t mutatja, amely egy megfelelő kúpos hordóban található.

- Két csavar: Általában konfigurálva ellenforgató, nem intermining művelet. Ez azt jelenti, hogy a csavarok ellentétes irányban forognak (egy óramutató járásával megegyező irányban), és repüléseik Ne időzítse A forgatás során (ellentétben az internetes ikercsavarokkal, ahol a járatok összeolvadnak).

- Kúpos kialakítás:

- Takarmány vége (bemeneti nyílás): A legnagyobb átmérő. Ez egy nagy nyitóterületet biztosít, amely megkönnyíti a terjedelmes, bolyhos anyagok (például porok, pellet, újrahasznosítás) vagy alacsony sűrűségű anyagok sima táplálkozását.

- Kisülési vég (die end): A legkisebb átmérő. Ahogy az anyagot előre továbbítják, összenyomják, megolvasztják és keverik, a kúpos kúp természetesen növekvő nyomást gyakorol az anyagra (mint egy olvadék szivattyú).

- Repülési elemek: A csavarfelületek általában folyamatos járatokkal rendelkeznek (hasonlóan a nagy pályákhoz). A repülési mélységet, a hangmagasságot és az egyéb paramétereket az anyagtulajdonságok és a folyamatigények alapján tervezték.

- Hordó: A belső kontúr megfelel a csavar kúpjának, zárt feldolgozó kamrát képezve. A hordó általában szegmentált és fűtési/hűtőrendszerekkel (elektromos, olajfűtés/hűtés) és hőmérséklet -érzékelőkkel van felszerelve.

2.

Az anyag a takarmány -garatból a széles takarmányszakaszba lép, és a forgó csavarokkal továbbítja:

- Szabadítás és tömörítés:

- Mivel a csavar átmérője a takarmánytól a kisülésig csökken, a repülési mélység szintén sekélyebbé válik (a repülési térfogat csökken). Ahogy az anyagot előre továbbítják, a tere fokozatosan összenyomódik, növekvő sűrűséggel.

- Ez progresszív térfogat -tömörítés a kúpos kialakítás egyik alapvető fizikai hatása, szelíd, de folyamatos nyomást gyakorolva az anyagra (különösen a porokra), elősegítve a szellőzést és a kezdeti tömörítést.

- Olvasztó:

- A kompresszióval előállított súrlódási hő, a külső hordó melegítésével kombinálva, növeli az anyag hőmérsékletét (különösen a hőre lágyuló műanyagokat), az olvadást kezdeményezve.

- A kúpos kialakítás elősegíti a viszonylag egységes és szelíd olvadást.

- Keverés és homogenizáció:

- Noha a csavarok nem szüneteltetik, rések (engedélyek) vannak a csavaros repülési tippek és a hordófal között, valamint a két csavar repülési oldalai között.

- Anyag átmásol intenzív nyírás Ezekben a hiányosságokban. Ezzel egyidejűleg az anyagot tolja és kicseréljük a két csavar között, elosztó keverést elérve. A viszonylag hosszú tartózkodási idő szintén elősegíti a keverést és a homogenizációt.

- Szellőztetés/devolatilizáció:

- A táplálkozás során csapdába esett levegő, nedvesség vagy kis illékony molekulák könnyebben kiszoríthatók a kompresszió során. A kúpos hordók gyakran szerepelnek szellőzőnyílások A kompressziós zónát lefelé tervezték, negatív nyomást (anyag -bővítést vagy vákuum -segítséget) használva ezen a ponton a hatékony ingatag eltávolításhoz.

- Nyomás felépítése:

- Mivel az anyagot a legkisebb átmérőjű kisülési véghez továbbítják, a csavar keresztmetszete minimális, és a repülési csatornák sekélyebbek. Ez azt jelenti, hogy ugyanabban a csavarsebességnél az egységenkénti szállítási nyomás jelentősen növekszik, és természetes természetű "olvadék szivattyú" hatás - Ez stabil, könnyen kialakult nagy nyomást biztosít a szerszámra.

- Kisülés: A homogenizált olvadékot nagy nyomás alatt nyomják a hordó elülső végén szerelt szerszámon, amely a kívánt alakot képezi (például cső, lemez, rúd, pellet).

3. alapvető előnyök

- Kivételes etetési teljesítmény: A nagy betáplálási torok ideális a nehezen táplálható anyagok, például a porok, az alacsony bulk sűrűségű újrahasznosító vagy a szál által megerősített anyagok kezeléséhez. Minimalizálja az áthidalást.

- Hatékony devolatilizálás/szellőzés: A természetes térfogat -kompresszió és az azt követő tágulási zóna kialakítása (szellőzőnyílásoknál) ideálissá teszi a magas nedvességtartalmú vagy ingatag tartalommal rendelkező anyagokat, nagy devolatilizációs hatékonyságot kínálva.

- Gyengéd lágyítás és keverés: A progresszív tömörítés és a viszonylag alacsonyabb nyírási sebesség (összehasonlítva az együttes szünetelő ikrekhez) enyhébb eljárást biztosít, különösen a következőkre:

- Hőérzékeny anyagok: A PVC (polivinil -klorid) az alapvető alkalmazás, amely hatékonyan minimalizálja a lebomlást.

- Nyíró-érzékeny anyagok: Mint például bizonyos elasztomerek, biopolimerek, fa-műanyag kompozitok (redukáló rost törés).

- A fizikai tulajdonságok megőrzését igénylő anyagok (például molekulatömeg).

- Kiváló nyomás-felépítési képesség: A kúpos kisülési vég természetesen nagy nyomást generál, ideálisá téve a közvetlen extrudáláshoz (például profilok, csövek), vagy stabil nyomást gyakorol a downstream berendezésekre (például pelletizáló szerszám).

- Öntisztító tulajdonságok (relatív): Az ellenforrás és a repülési tervezés bizonyos fokú öntisztító, csökkentő anyagi stagnálást és lebomlást kínál.

- Viszonylag alacsony energiafogyasztás: A szelíd nyírás általában alacsonyabb specifikus mechanikai energiát (kkv) jelent.

- Magas töltési képesség: Jól teljesít, ha magas töltőanyag -tartalommal (például kalcium -karbonát, fa liszt) kezelik.

4. Elsődleges alkalmazási területek

A kúpos ikercsavaros extruderek (mag: kúpos csavarhordó) különösen jól illeszkednek:

- PVC feldolgozás: Az övék A legklasszikusabb és a legnagyobb alkalmazás , beleértve:

- Merev PVC (UPVC): Csövek, profilok (ablak/ajtó), lapok.

- Rugalmas PVC (PVC-P): Huzal/kábel dzseki, tömlő, film, mesterséges bőr.

- Egyéb hőérzékeny vagy nyíró-érzékeny anyagok: Mint például a CPE, CPVC, TPE, TPU, bizonyos biológiailag lebontható műanyagok.

- Profil extrudálás: Ablak/ajtóprofilok, díszítés stb. (Gyakran párosítva a downstream kalibrációs/hűtővezetékekkel).

- Cső extrudálás: Különböző méretű műanyag csövek.

- Pelletizáló/összetétel: Különösen a nagy devolatilizációt igénylő vagy laza anyagok bevonására szoruló feladatok összeállításához (például PVC száraz keverék pelletizálás, újrahasznosító pelletizáció).

- Erősen kitöltött kompozitok: Mint a fa-műanyag kompozitok (WPC), a kő-plasztikus kompozit (SPC) padlószubsztrátok.

- Devolatilizálás/oldószerzés: Polimer oldatok vagy iszapok feldolgozása, amelyek oldószereket vagy nagy mennyiségű illékony anyagot tartalmaznak.

5. Korlátozások a párhuzamos együtt forgó ikercsavarokkal összehasonlítva

- A keverés intenzitása (különösen diszpergáló keverés): Az ellen forgó, nem intermaging kialakítás általában biztosítja alacsonyabb nyíró intenzitás és kevésbé összetett keverési hatás mint Időszakos együtt forgó párhuzamos ikercsavarok. A párhuzamos ikrek kiválóak a nagyon magas nyírási diszperziót igénylő alkalmazásoknál (például nano-töltő diszperzió, nagy viszkolyási alkatrészek keverése).

- Csavarsebesség -korlátozás: A kúpos kialakítás nagy sebességgel bonyolultabb dinamikus kiegyensúlyozási problémákat mutat be, amelyek általában a alacsonyabb maximális sebesség (pl. Tíz -néhány száz fordulat / perc, a párhuzamos ikrek százaival vagy akár több mint ezer fordulatszámmal összehasonlítva).

- Átadási korlátozás: Korlátozva a csavarsebesség és a repülési térfogat kialakítása, annak abszolút maximális teljesítmény A képesség általában alacsonyabb, mint a nagysebességű, időtartamú, együtt forgó párhuzamos ikercsavarok.

- Csavarkonfigurációs rugalmasság: A kúpos csavarok általában nélkülözhetetlenek vagy korlátozott modularitással rendelkeznek. Rugalmasságuk a változó repülési elemek kombinációihoz az sokkal alacsonyabb mint a nagyon moduláris párhuzamos ikercsavarok (amelyek szabadon kombinálhatják a szállítást, a dagasztást, a fordított elemeket stb.). A folyamat beállítása inkább a hőmérsékletre, a sebességre, az előtolási sebességre és a velejáró csavar kialakítására támaszkodik.

- A tartózkodási idő eloszlás (RTD): A tartózkodási idő eloszlása általában szélesebb, mint a párhuzamos ikercsavarok.

6. A kiválasztás és használat kulcsfontosságú megfontolásai

- Anyagjellemzők: Por/pellet? Ömlesztett sűrűség? Hőstabilitás? Nyíróérzékenység? Nedvesség/illékony tartalom? Keverési követelmények? Ez a kúpos és párhuzamos ikercsavarok kiválasztásának elsődleges alapja.

- Folyamatcél: Elsősorban az extrudálás? Vagy pelletizálás? A devolatilizáció alapvető követelmény? Mi a cél átviteli sebessége?

- Kúpos kialakítás (L/D arány és kúp szög): A hossz/átmérő aránya (L/D, az effektív csavarhossz a kisülés átmérőjéhez viszonyítva) és a specifikus kúpos szög-befolyásolási arány, a tartózkodási idő, a keverési hatékonyság és a nyomás felhalmozódási képessége.

- Csavartervezés: A repülési hangmagasság, a repülési mélység profilja stb., Optimalizálásra van szüksége az anyaghoz és a folyamathoz.

- Hordó hőmérséklet -szabályozása: A pontos zónális hőmérséklet-szabályozás kritikus, különösen a hőérzékeny anyagok (például PVC) esetében.

- Csavarsebesség -tartomány: Meg kell felelnie a folyamat nyírási és átviteli követelményeinek.

- Hajtóerő és nyomaték: Elegendő energiabemenetet kell biztosítania, különösen a nagy fejjel ellenállás alatt.

- Karbantartás: Figyelemmel kíséri a csavar és a hordó kopását (különösen erősen kitöltött anyagokkal), könnyű tisztítás (kerülje el a halott foltokat), és hajtsa végre a rendszeres karbantartási ütemterveket.