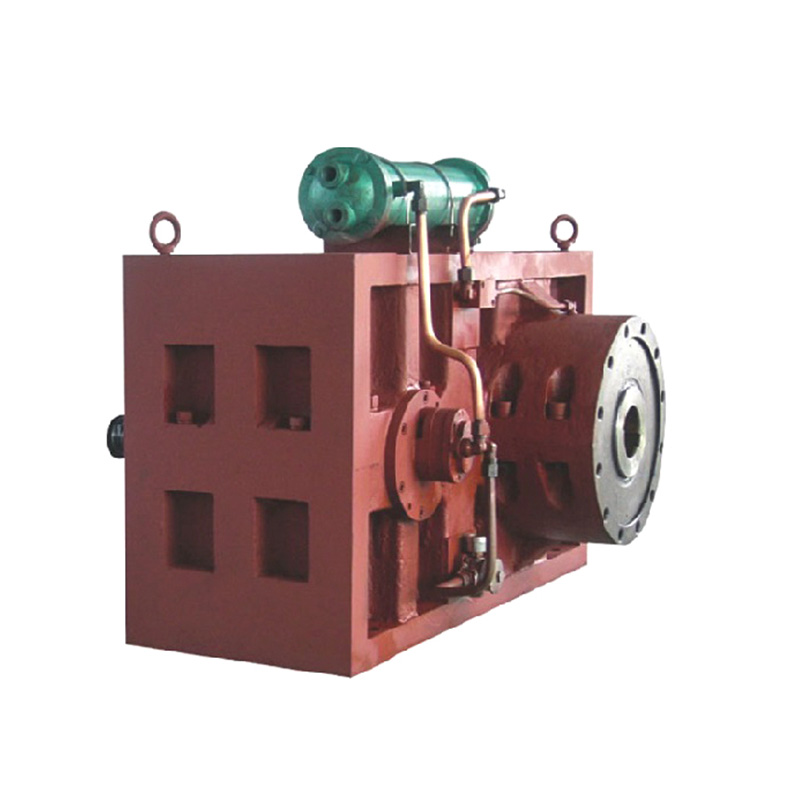

A műanyag extrudálás, a granuláció és a csövek előállítása területén, Kúpos csavarhordó A nagy teljesítmény és a stabil lágyító teljesítmény miatt széles körben használják, de az anyaggátlás problémája gyakran leállást, megnövekedett energiafogyasztást és még a berendezések károsodását eredményezi.

Az elzáródás oka: mélyreható elemzés az anyagjellemzőktől a berendezések tervezéséig

Az anyag elzáródását általában három tényező okozza:

Anyagjellemzők: A magas viszkozitás (például PVC), a túlzott páratartalom vagy a szennyeződés (például a nem teljesen szárított újrahasznosított anyagok) könnyen tapadhat és agglomerálhatók a csavarrésen;

A berendezések tervezési hibái: Indokolt csavarkompressziós arány, nem megfelelő hordó belső fali durvaság (RA > 0,4 μm) vagy elégtelen hőmérséklet -szabályozó rendszer pontossága, ami egyenetlen helyi olvadást eredményez;

A folyamatparaméter -eltérés: A sebesség és a takarmány sebessége nem koordinálódik, és a nyíróhő felhalmozódása anyagi lebomlást és karbonizációt okoz.

Például a PVC -feldolgozást, amikor az anyagi páratartalom > 0,05%, a víz elpárologtatása könnyű buborékokat képezni a hordó kipufogó szakaszában, súlyosbító anyagfelhalmozódás.

Alapvető megoldás: A folyamat optimalizálása és a berendezések frissítése párhuzamosan

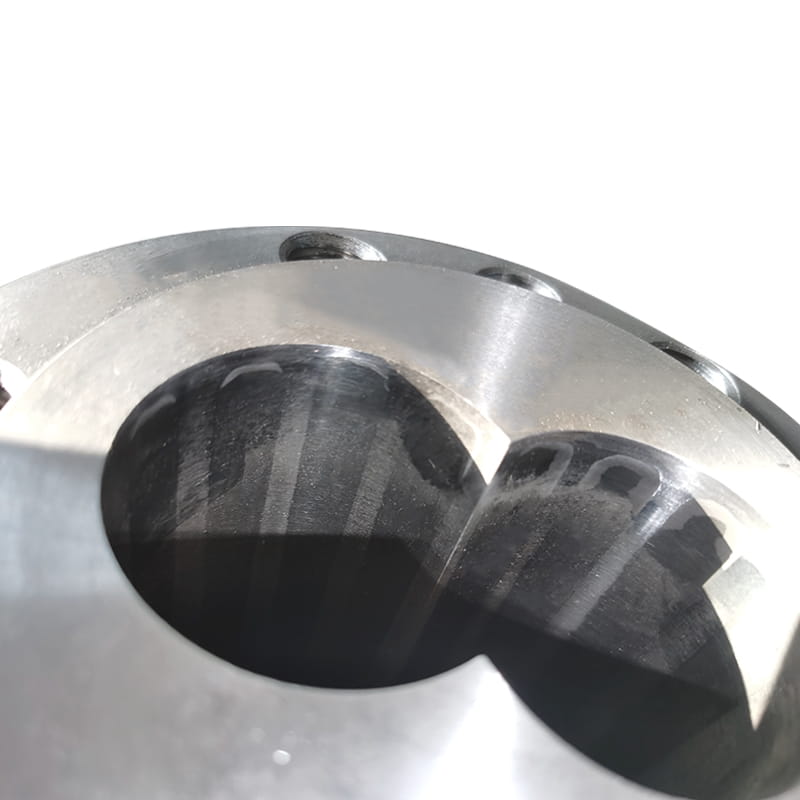

1. A csavar és a hordó célzott kialakítása

Lépés -tömörítési arány optimalizálás: A magasan kitöltött anyagokhoz (például a több mint 30% -os kalcium -karbonáttal rendelkező WPC -vel) progresszív kompressziós kialakítást alkalmaznak a hirtelen nyomásváltozások által okozott anyagtartás elkerülése érdekében. Például a hagyományos 3: 1 kompressziós arányt egy többlépcsős 1,5 → 2,5 → 3,5-re állítják be, ami jelentősen csökkenti a hidak kockázatát.

Bimetall felszíni kezelés: A hordó belső falát centrifugálisan öntötték vas alapú ötvözettel (keménység HRC62-66), és a csavar felületét volfrám-karbiddal (vastagság ≥2 mm) permetezik, és javítják a kopásállóságot, ami megfelelő. Üvegszál megerősített anyagokhoz.

2. Intelligens érzékelés és automatikus vezérlés

Integrált lapátszint -kapcsoló: Szerelje be az érzékelőket a hordó kulcsfontosságú pozícióiba, hogy az anyagok áramlási állapotát valós időben ellenőrizze. Amikor a rakási magasság kiváltja a küszöböt, a rezgési motor automatikusan elindul, vagy az adagolási sebességet úgy állítják be, hogy megakadályozzák az elzáródás romlását.

Hőmérséklet -szabályozó rendszer frissítése: A PID algoritmust a fűtőgyűrű teljesítményének dinamikus beállításához használják annak biztosítása érdekében, hogy a hordó hőmérséklete ingadozása ≤ ± 1,5 ° C, elkerülve a karbonizációt és a helyi túlmelegedés által okozott fali adhéziót.

3. Anyag előkezelés és folyamatparaméterek illesztése

Páratartalom -szabályozás: Ha egy szárító garat hozzáadja az ikercsavar etetési szakaszához, az anyag páratartalma 0,02%alatt van stabilizálva;

Részecskeméret-szűrés: Az újrahasznosított anyagot besoroljuk és összetörjük, hogy a részecskeméret eloszlása a 2-4 mm-es tartományban koncentrálódjon, hogy csökkentse a finom por agglomerációját.

Karbantartási stratégia: A megelőzés jobb, mint a kármentesítés

Rendszeres tisztítás és bevonat karbantartása: Használjon speciális tisztítóanyagokat (például PP-alapú tisztító vegyületet) a hordó 500 óránkénti üzemeltetéséhez, és ellenőrizze a nitridréteg integritását (mélység ≥0,5 mm);

Rezgés-asszociált boltív törés: Szereljen be egy magas frekvenciájú turbina vibrátort (20-60Hz frekvencia) az etetőportra, hogy megsemmisítse az anyag íves rakási szerkezetét és javítsa a folyékonyságot;

Adat-alapú üzemeltetési és karbantartás: A berendezések működési paramétereinek nyilvántartása (például a nyomaték ingadozása és az energiafogyasztási trendek) a tárgyak internetes platformon keresztül, előrejelzzük az elzáródási kockázatot és az optimalizálási jelentéseket generálják.

angol

angol

Web menü

Termékkeresés

Nyelv

Kilépés a menüből

Iparági hírek

Otthon / Hír / Iparági hírek / Hogyan lehet hatékonyan megoldani az anyaggátlás problémáját a kúpos csavarhordó használatában?

Termékkategóriák

Hogyan lehet hatékonyan megoldani az anyaggátlás problémáját a kúpos csavarhordó használatában?

Ajánlott termékek

LÉPJEN KAPCSOLATBA VELÜNK, ÉS KÉRJEN AJÁNLATOT

PRIORITÁS AZ ÚJ TERMÉKEINKRŐL ISMERNI

PRIORITÁS AZ ÚJ TERMÉKEINKRŐL ISMERNI

ELÉRHETŐSÉG

Copyright©2023 Zhejiang Dowell Machinery Co.,Ltd. Minden jog fenntartva. Műanyag extrudáló gépek gyártói Műanyag csavaros hordó szállítók