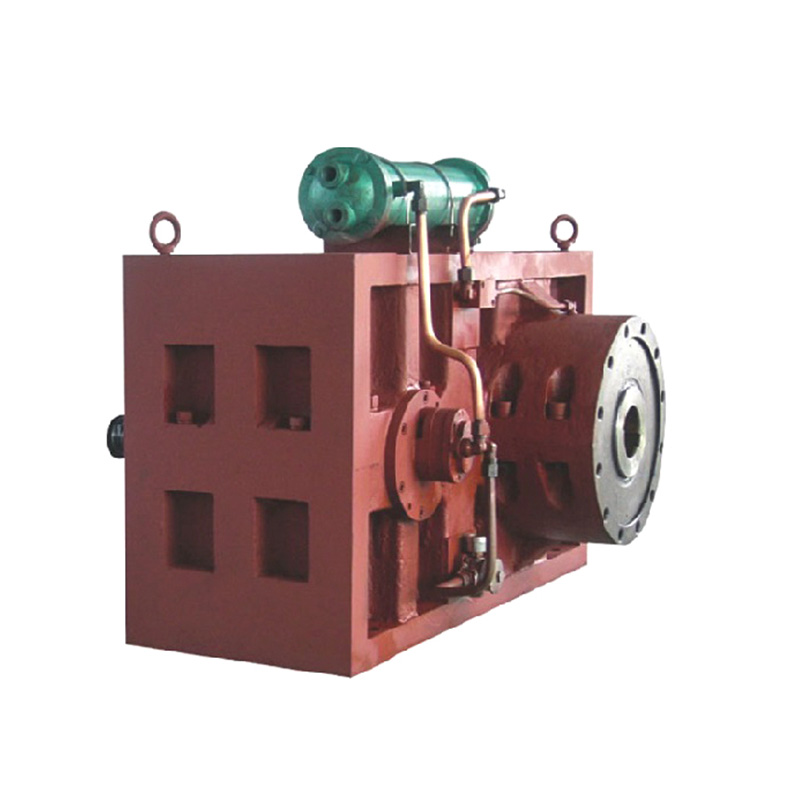

A modern ipari termelésben, különösen a nagy terhelésű forgatókönyvekben, mint például a műanyag extrudálás és a gumi keverés, a berendezés alapvető alkotóelemeinek tartóssága közvetlenül meghatározza a termelés hatékonyságát és a költségszabályozást. Mint az extruder rendszer "szíve", a kúpos csavarhordó A nagy intenzitású folyamatos termelési környezetben az előnyös megoldássá válik, egyedi mérnöki tervezésével. Ez a cikk mélységesen elemzi teljesítménynövekedését szigorú munkakörülmények mellett.

1. szerkezeti megerősítés: a stressz eloszlás innovatív tervezése

A hagyományos párhuzamos csavarokkal összehasonlítva a kúpos csavarhordó kúpos geometriát alkalmaz (a kúp szögtartomány általában 3 ° -15 °), amely forradalmasítja a mechanikai feszültség eloszlási mintázatát. A véges elem-elemzés (FEA) szimuláció azt mutatja, hogy a kúpos szerkezet kb. 40%-kal csökkentheti a tengelyirányú nyomásgradienst, miközben a kerületi nyírófeszültség csúcsterületét a hordó végére vastagabb kopásálló réteggel továbbítja. A németországi Kraussmaffei mért adatai azt mutatják, hogy ugyanazon kimenet alatt a kúpos csavar nyomaték ingadozási amplitúdója 28% -kal alacsonyabb, mint a párhuzamos csavaré, ami ténylegesen elkerüli a stressz -repedés problémáját, amely a hagyományos szerkezet szálának gyökereinél könnyen előfordulhat.

2. Az anyagtechnika áttörési alkalmazása

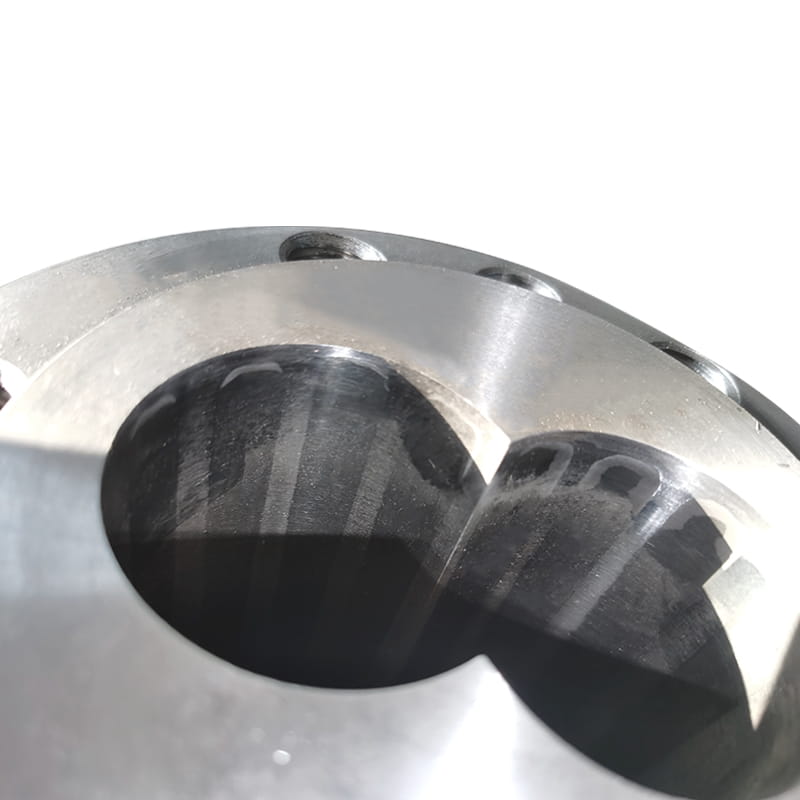

A legfontosabb gyártók, például a Cincinnati Milacron, bimetall kompozit gyártási folyamatot használnak egy 2,5 mm vastag vastag karbid-ötvözött réteg (WC-CO rendszer) megolvasztására az alapanyag felületén (általában 38crmoala nitrided acél), és annak sziklájának keménysége elérheti a HRC62-65-et. A plazma-nitriding (PNT) technológiával kombinálva a felszíni mikrokeménység több mint 1200HV-ra növekszik, és a kopásállóság élettartama 3-5-szer növekszik a hagyományos nitriding eljárással összehasonlítva. Az ABS gyanta feldolgozása esetén az ilyen típusú kúpos csavarhordó folyamatos működési ideje meghaladta a 12 000 órát, és a kopásveszteséget 0,03 mm/ezer órán belül szabályozták.

3. A dinamikus tömítési teljesítmény alapvető javítása

A kúpos szerkezet által hozott progresszív tömörítési arány (általában 1: 1,5–1: 2,8) optimalizáltabb olvadék -tömítő környezetet teremt. A Davis-Standard összehasonlító tesztjei az Egyesült Államokban azt mutatják, hogy az üvegszál megerősített anyagok feldolgozásakor a kúpos csavar visszaküllési szivárgása 62%-kal csökken, ami nemcsak javítja a lágyulási hatékonyságot, hanem ennél is fontosabb, hogy jelentősen csökkenti a csavar koptató kopását és a hordó belső falát. A PA66 30%GF erősen koptató körülmények között ez a kialakítás meghosszabbítja a karbantartási ciklust 450 óráról 1300 órára.

4. A termálkezelő rendszer együttműködési optimalizálása

A kúpos szerkezet kompakt kialakítása (L/D arány általában 12: 1-16: 1) és a zónás hőmérséklet-szabályozó technológiával kombinálva pontosabb hőkezelést ér el. A japán JSW mérnöki esete azt mutatja, hogy a PVC anyagok feldolgozásakor a kúpos csavar hordó tengelyirányú hőmérsékleti gradiense 22 ° C -tal csökken a hagyományos szerkezethez képest, amely ténylegesen enyhíti a hőtágulási különbségek által okozott illeszkedési rés rendellenes kiterjesztésének problémáját. A belső spirális hűtővízcsatorna kialakításával kombinálva a hordó felületi hőmérsékleti ingadozását ± 1,5 ℃ -en belül szabályozzák, ami jelentősen meghosszabbítja a tömítőelemek élettartamát.

A 24 órás folyamatos termelés durva környezetében a kúpos csavarhordó átfogó javulást ért el a kopásállóság, a fáradtság ellenállás és a termikus stabilitás területén a szerkezeti innováció és az anyagfrissítések szinergiáján keresztül. A nehéz anyagok, például az üvegszál megerősített anyagok, valamint a láng-retardáns műszaki műanyagok feldolgozása esetén a kúpos csavar technológia használata több mint 40%-kal csökkentheti a berendezések átfogó karbantartási költségeit, miközben a termelési kapacitás stabilitását 18%-25%-kal javítja. Ez nem csak az alkatrészek frissítése, hanem stratégiai választás is az intelligens gyártás előnyeinek keresésére.

angol

angol

Web menü

Termékkeresés

Nyelv

Kilépés a menüből

Iparági hírek

Otthon / Hír / Iparági hírek / Hogyan működik a kúpos csavarhordó tartóssága nagy intenzitású termelési környezetben?

Termékkategóriák

Hogyan működik a kúpos csavarhordó tartóssága nagy intenzitású termelési környezetben?

Ajánlott termékek

LÉPJEN KAPCSOLATBA VELÜNK, ÉS KÉRJEN AJÁNLATOT

PRIORITÁS AZ ÚJ TERMÉKEINKRŐL ISMERNI

PRIORITÁS AZ ÚJ TERMÉKEINKRŐL ISMERNI

ELÉRHETŐSÉG

Copyright©2023 Zhejiang Dowell Machinery Co.,Ltd. Minden jog fenntartva. Műanyag extrudáló gépek gyártói Műanyag csavaros hordó szállítók