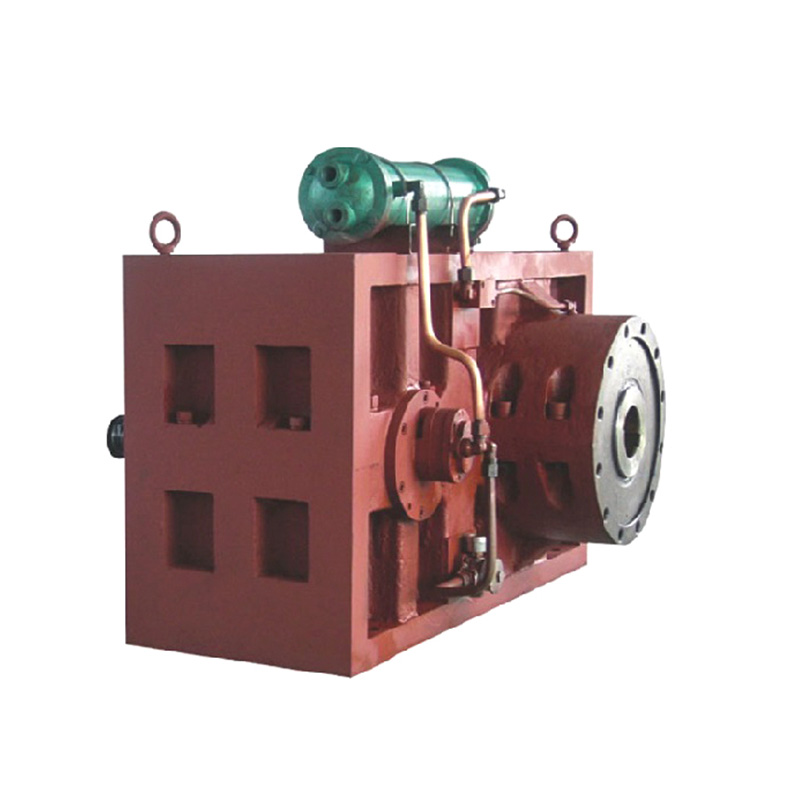

A műanyagfeldolgozó iparban egyre elterjedtebb a nagy pontosságú extruderek (Extrusion Machine) alkalmazása, különösen a rendkívül magas termékminőségi és teljesítménykövetelményekkel rendelkező területeken, mint például az orvostudomány, az elektronika, az autóipar. Az extruder fő alkotóelemeiként a csavar és a henger precíziós vezérlése ( Csavaros hordó extrudáló géphez) közvetlenül összefügg az extrudált termékek minőségével és gyártási hatékonyságával. Ez a cikk feltárja a csavar és a henger precíziós szabályozásának nehézségeit a nagy pontosságú extrudálás iránti igény mellett, és megfelelő megoldásokat javasol.

1. Nehézségek a precíziós vezérlésben

1. Anyagkiválasztás és feldolgozási nehézség

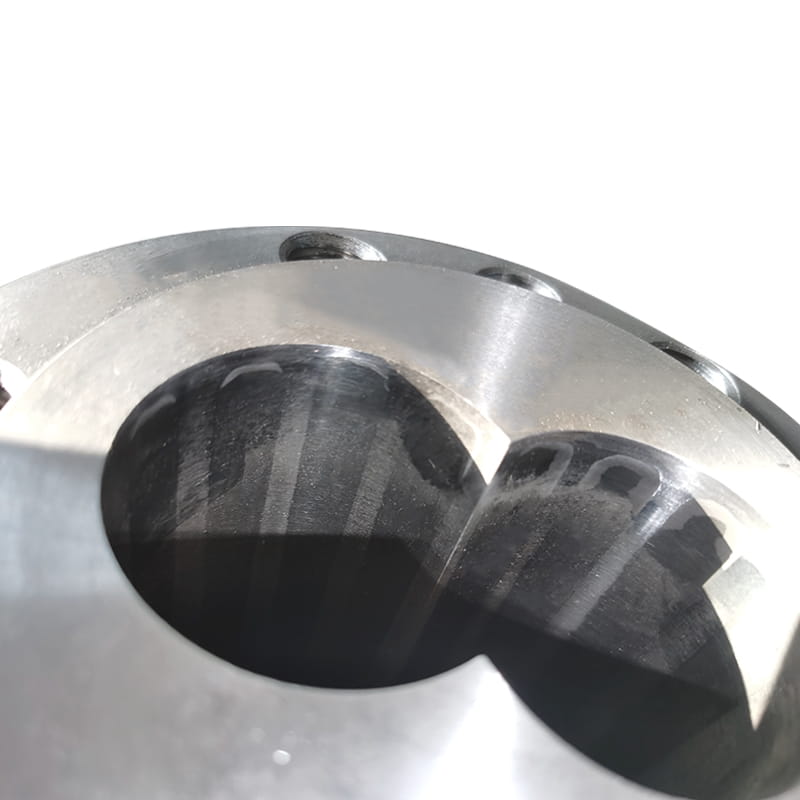

A csavarok és hengerek anyagának megválasztása kulcsfontosságú a precíziós vezérléshez. Bár a hagyományos anyagok, mint például a 38CrMoAlA és a 42CrMo jó mechanikai tulajdonságokkal és kopásállósággal rendelkeznek, még mindig kihívásokkal néznek szembe a nagy pontosságú feldolgozás során. Ezek az anyagok hajlamosak a deformációra a hőkezelés, vágás stb. során, ami befolyásolja a végső pontosságot. Ezen túlmenően a különböző anyagtételek közötti teljesítménybeli különbségek is megnehezítik a feldolgozást.

2. Feldolgozó berendezések és technológia

A nagy pontosságú extrudercsavarok és -hordók megmunkálása nagy pontosságú szerszámgépeket és fejlett feldolgozási technológiát igényel. Egyes piacon lévő szerszámgépek pontossága és stabilitása azonban nem tudja kielégíteni a nagy pontosságú megmunkálás igényeit, különösen a nagy oldalarányú és összetett formájú, méreteltérésekre és alakhibákra hajlamos csavarok megmunkálásánál.

3. Termikus deformáció probléma

Az extrudálási folyamat során a csavar és a henger magas hőmérsékletnek és nagy nyomásnak van kitéve, és hajlamos a termikus deformációra. Ez a deformáció nemcsak az extruder normál működését befolyásolja, hanem csökkenti az extrudált termék pontosságát és minőségét is. Különösen a hordó adagolórésze gyakran vízhűtéses, és a hőátadás egyenetlen hőmérsékletet okoz a szomszédos hordószakaszokban, tovább súlyosbítva a termikus deformáció problémáját.

4. Összeszerelés és hibakeresés

A csavar és a henger összeszerelési pontossága szintén kulcsfontosságú tényező, amely befolyásolja az extruder általános pontosságát. Az összeszerelési folyamat során, ha az alkatrészek közötti illeszkedési távolság túl nagy vagy túl kicsi, az extruder instabil működését okozza, és befolyásolja a termék pontosságát. Ezen túlmenően az olyan paraméterek pontos szabályozása, mint a hőmérséklet, a nyomás és a sebesség a hibakeresési folyamat során, szintén komoly nehézséget jelent.

2. Megoldások

1. Optimalizálja az anyagválasztást és a hőkezelési folyamatot

Az anyagválasztás és a feldolgozási nehézségek problémáira nagyobb teljesítményű anyagok, például nikkel alapú ötvözetek és rozsdamentes acél választhatók. Ezek az anyagok jobb magas hőmérséklet- és kopásállósággal rendelkeznek. Ugyanakkor optimalizálja a hőkezelési folyamatot, és alkalmazzon olyan fejlett technológiákat, mint a vákuumos hőkezelés és a nagyfrekvenciás kioltás az anyag deformációjának csökkentése és a feldolgozási pontosság javítása érdekében.

2. Nagy pontosságú feldolgozó berendezések és eljárások bevezetése

A feldolgozás pontosságának és hatékonyságának javítása érdekében nagy pontosságú CNC szerszámgépeket és fejlett feldolgozási technológiákat vezessen be, mint például az öttengelyes összekötő feldolgozás és a lézervágás. Ugyanakkor meg kell erősíteni a szerszámgépek karbantartását és karbantartását a szerszámgépek stabilitásának és pontosságának biztosítása érdekében.

3. A hőkezelés erősítése

A termikus deformáció problémájára a következő intézkedéseket lehet tenni:

Hőszigetelő tömítések beszerelése: Szereljen be hőszigetelő tömítéseket az adagolórész és a hordó fűtőrésze közé, hogy csökkentse a hőátadást és stabilan tartsa a hordó hőmérsékletét.

A hűtőrendszer optimalizálása: Az egyenletes hordóhőmérséklet biztosítása érdekében használjon hatékonyabb hűtési módszereket, például keringtető vízhűtési rendszereket.

Valós idejű megfigyelés és beállítás: Hőmérséklet-érzékelők segítségével monitorozza a hordó hőmérsékletét valós időben, és állítsa be a hűtési és fűtési paramétereket a tényleges körülményeknek megfelelően, hogy a hordó hőmérséklete stabil maradjon.

4. Finom összeszerelés és hibakeresés

Az összeszerelési folyamat során az összeszerelést szigorúan a folyamatkövetelményeknek megfelelően hajtják végre, hogy az alkatrészek közötti hézag megfeleljen a tervezési követelményeknek. Ugyanakkor a hibakeresési folyamat során megerősítik a paraméterek vezérlését, mint például a hőmérséklet, a nyomás, a sebesség stb., hogy az extruder a legjobb állapotban működjön.

5. Intelligens vezérlőrendszer bevezetése

Vezessen be intelligens vezérlőrendszereket, például PLC vezérlőrendszert, PID hőmérséklet-szabályozást stb., hogy megvalósítsa az extrudálási folyamat automatizálását és intelligens vezérlését. A valós idejű monitorozás és adatelemzés révén időben állítsa be a folyamatparamétereket az extrudált termékek pontosságának és minőségének javítása érdekében.

angol

angol

Web menü

Termékkeresés

Nyelv

Kilépés a menüből

Iparági hírek

Otthon / Hír / Iparági hírek / Melyek a nehézségek és a megoldások a csavaros hordó extrudálógép precíziós vezérléséhez a nagy pontosságú extrudálás iránti igények mellett?

Termékkategóriák

Melyek a nehézségek és a megoldások a csavaros hordó extrudálógép precíziós vezérléséhez a nagy pontosságú extrudálás iránti igények mellett?

Ajánlott termékek

LÉPJEN KAPCSOLATBA VELÜNK, ÉS KÉRJEN AJÁNLATOT

PRIORITÁS AZ ÚJ TERMÉKEINKRŐL ISMERNI

PRIORITÁS AZ ÚJ TERMÉKEINKRŐL ISMERNI

ELÉRHETŐSÉG

Copyright©2023 Zhejiang Dowell Machinery Co.,Ltd. Minden jog fenntartva. Műanyag extrudáló gépek gyártói Műanyag csavaros hordó szállítók