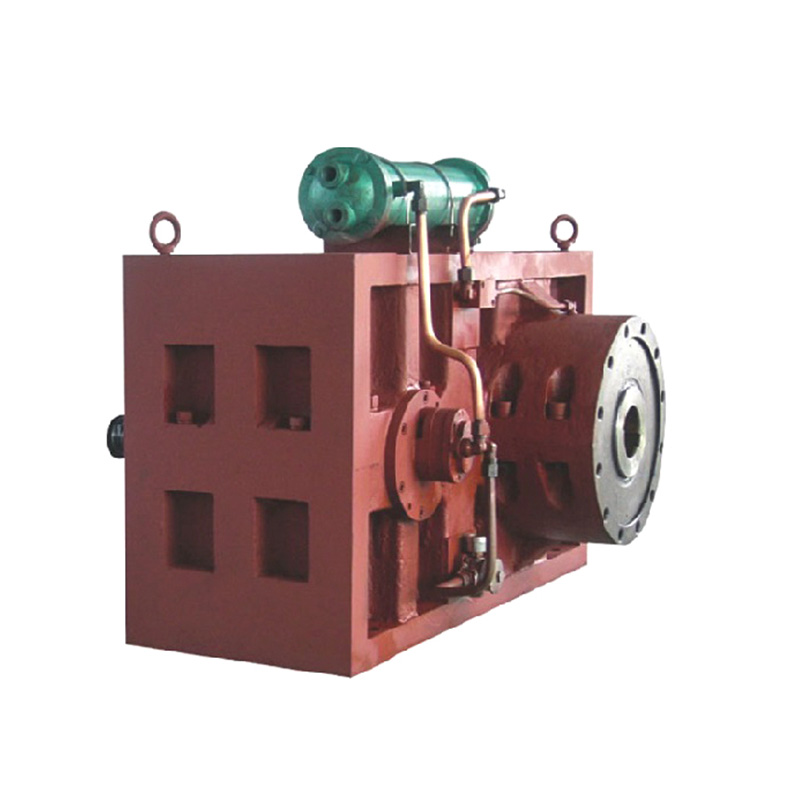

A modern polimer -feldolgozó iparban az extrudálási berendezések teljesítménye közvetlenül meghatározza a termelés hatékonyságát és a termék minőségét. Mint az extruder alapvető alkotóeleme, a kúpos csavarhordó Az elmúlt években az iparág figyelmének középpontjában állt, annak egyedi tervezési előnyei miatt.

1. kúpos geometria: a nyomás és a nyíróerő pontos egyensúlya

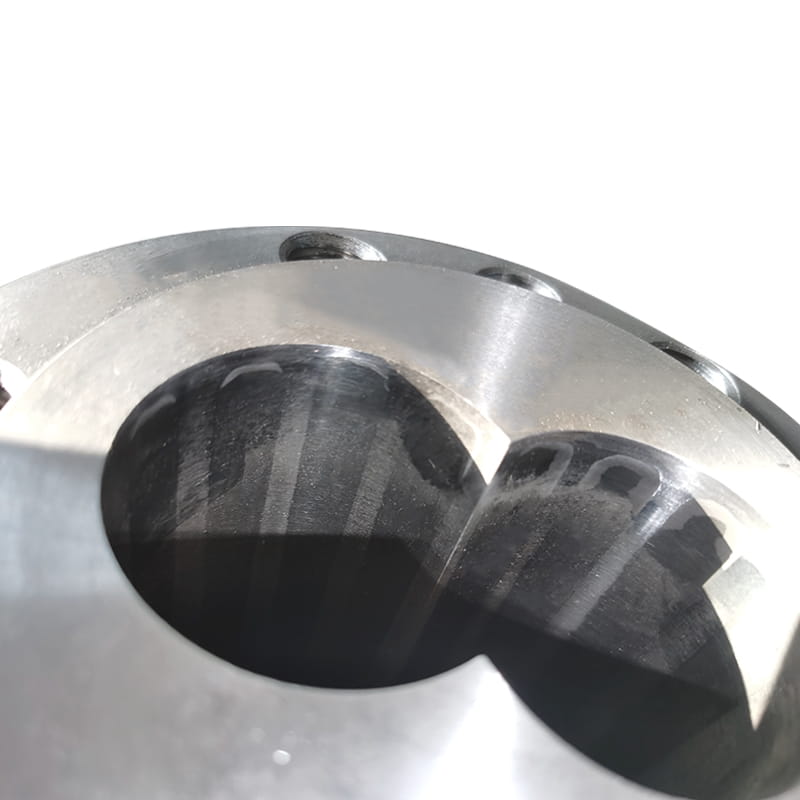

A kúpos csavarhordó (nagy bemeneti vége és kis kimeneti vége) progresszív átmérőjű változása természetes nyomásgradiens környezetet teremt. A hagyományos párhuzamos csavarokkal összehasonlítva ez a kialakítás lehetővé teszi az anyag fokozatosan tömörítését a szállítási folyamat során, és a tömörítési arány 30–50% -kal növelhető (a Német műanyag-feldolgozási intézet szerint 2022-ben). A magasabb kompressziós hatékonyság nemcsak csökkenti az energiavesztést, hanem hatékonyan elkerüli a nyírómutációk által okozott anyag lebomlását. Például a hőérzékeny műszaki műanyagok (például a PEEK vagy a TPU) feldolgozásakor a kúpos szerkezet szelíd kompressziós görbéje az anyag bomlási sebességét 0,5%-ra csökkentheti.

2. szegmentált funkcionális kialakítás: A testreszabott folyamat fizikai hordozója

A vezető gyártók, mint például a Kraussmaffei és a Davis-Standard, moduláris csavar kombinációs technológiát használnak, hogy a kúpos hordót etetési szakaszra, kompressziós és homogenizációs szakaszra osztják. Minden szakasz funkcionális specializációt ér el a differenciált csavarhorony mélységén (H1/H2 = 2,5-3,0) és a szál ólomszöge (25 ° -35 °) révén:

Táplálkozási szakasz: A mély csavaros horony kialakítása javítja a szilárd szállítás hatékonyságát és megoldja a hagyományos berendezések "áthidaló" problémáját

Kompressziós szakasz: A gradiens hangmagasság kialakítása egyidejűleg befejezi az olvadást és a kipufogógázt, csökkentve az energiafogyasztást 15-20% -kal

Homogenizációs szakasz: A sekély csavarhorony szerkezete javítja a nyírási keverést és biztosítja, hogy az olvadékhőmérséklet -ingadozás ± 1 -n belül szabályozza.

3.

A bimetall centrifugális casting technológiát (például a Xaloy X-800 sorozatot) egy 0,8-1,2 mm vastag vastag karbidréteggel töltik be a 38crmoala mátrixra, hogy a csavarhordó kopási ellenállását 8-10-szer növeljék. Az olyan vállalatok, mint a Jotun, bevezették a fizikai gőzlerakódási (PVD) technológiát, hogy 3-5 μm-es tialn bevonást generáljanak a felszínen, csökkentve a súrlódási együtthatót 0,15 alá. Ez a "merev és rugalmas" anyagkombináció lehetővé teszi a berendezés számára, hogy meghaladja a 12 000 órás szolgáltatási élettartamot az üvegszál megerősített anyagok feldolgozásakor.

4. Termodinamikai optimalizálás: Forradalom a zárt hurkú energiagazdálkodásban

A kúpos szerkezet kompakt kialakítása lerövidíti az olvadék tartózkodási idejét (25% -kal kevesebb, mint a hagyományos berendezések), és a beágyazott fűtési zóna -szabályozó rendszerrel ± 0,5 ° C hőmérséklet -szabályozási pontosságot érhet el. A németországi Aachen Műszaki Egyetemen végzett kísérletek azt mutatják, hogy hőhatékonysági indexe (TEI) eléri a 92,7-et, ami azt jelenti, hogy a bemeneti energia több mint 90% -át hasznos munkává alakítják, míg a hagyományos berendezések ez az index csak 78-82%. Ugyanakkor a spiráláram-csatorna által generált öntisztító hatás csökkenti a karbid lerakódását, és a leállítási tisztítás gyakorisága 40%-kal csökken.

Ipari hatások és jövőbeli kilátások

Az AMR jelentés szerint a globális kúpos csavarhordó -piaci mérete 2028 -ban 2,7 milliárd dollárt fog elérni, az éves növekedési ráta 6,3%. Ez a tervezési innováció átalakítja az extrudálási folyamat gazdasági modelljét: Miután a kedvtelésből tartott állatokkal gyártott, a továbbfejlesztett berendezéseket elfogadta, az egység energiaköltsége 18%-kal csökkent, a termelési kapacitás 22%-kal nőtt, és a befektetési megtérülési időszakot 14 hónapra rövidítették. Az AI-vezérelt intelligens hőmérséklet-szabályozó rendszer és a nano-kompozit bevonat áttörésével ez a klasszikus mechanikai szerkezet folyamatosan fejlődik az intelligencia és az ultra hosszú élettartam felé.

A kúpos csavarhordó tervezési filozófiája azt bizonyítja, hogy a gépészmérnöki fejlődés nem a felforgató rekonstrukcióban rejlik, hanem a fizikai törvények mélyreható elemzésében és pontos alkalmazásában. Amikor a geometriai mechanika, az anyagtechnika és a digitális vezérlés rezonál, akkor még a százados extrudálási folyamat is csodálatos hatékonysági forradalmat eredményezhet.

angol

angol

Web menü

Termékkeresés

Nyelv

Kilépés a menüből

Iparági hírek

Otthon / Hír / Iparági hírek / Milyen tervezési jellemzők teszik hatékonysá a kúpos csavarhordókat az extrudálási folyamatokban?

Termékkategóriák

Milyen tervezési jellemzők teszik hatékonysá a kúpos csavarhordókat az extrudálási folyamatokban?

Ajánlott termékek

LÉPJEN KAPCSOLATBA VELÜNK, ÉS KÉRJEN AJÁNLATOT

PRIORITÁS AZ ÚJ TERMÉKEINKRŐL ISMERNI

PRIORITÁS AZ ÚJ TERMÉKEINKRŐL ISMERNI

ELÉRHETŐSÉG

Copyright©2023 Zhejiang Dowell Machinery Co.,Ltd. Minden jog fenntartva. Műanyag extrudáló gépek gyártói Műanyag csavaros hordó szállítók