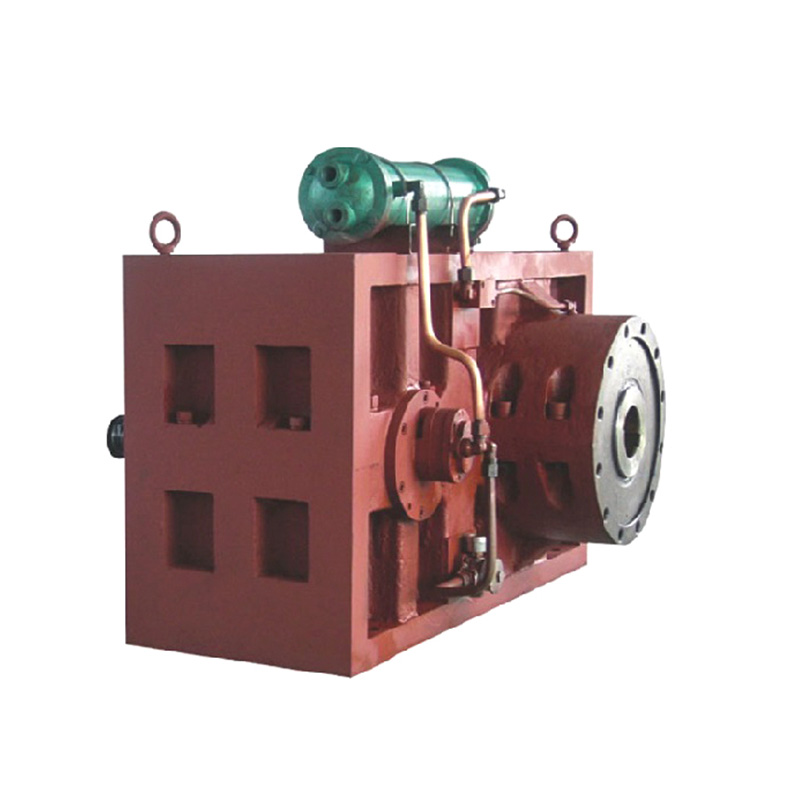

Abban az időben, amikor a feldolgozóipar zöld átalakulást hajt végre, az anyagi pazarlás problémája akár 15–30% -ig is a lágyítási folyamatokban, például a fröccsöntés és az extrudálás során mindig sújtotta a vállalatokat. Az utóbbi években egy műszaki megoldás Kúpos csavarhordó felhívta a figyelmet az autóalkatrészek, a csomagolóanyagok és az elektronikus alkatrészek területén. Az adatok azt mutatják, hogy az ezt a kialakítást használó gyártósorok 8%-12%-kal csökkenthetik a nyersanyagvesztést, és több mint 15%-kal javíthatják az energiahatékonyságot. Hogyan éri el ez az áttöréses kialakítás az energiamegtakarítást és a hatékonyság javulását?

Alapvető elemzés: A kúpos struktúra "progresszív tömörítése" előnye

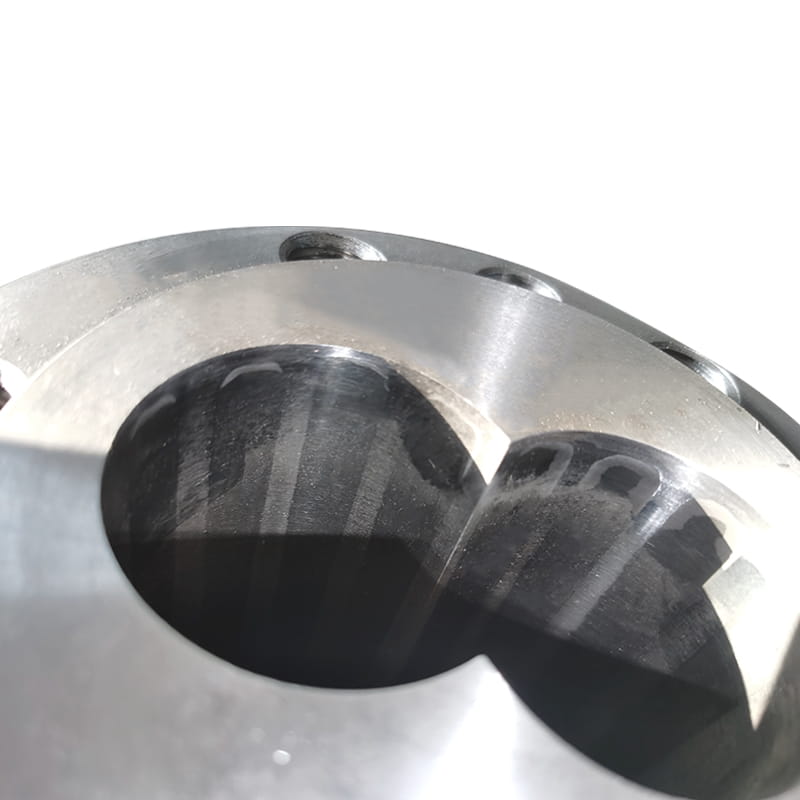

A hagyományos párhuzamos csavarokkal összehasonlítva a kúpos csavar hordók alapvető innovációja fokozatos geometriai szerkezetükben rejlik (1. ábra). A csavar átmérője fokozatosan csökken a takarmány végétől a kisülési végéig, folyamatosan redukált csatornát képezve. Ez a kialakítás három szakaszban optimalizálja az anyagkezelést:

Hatékony előzetes kompresszió: A takarmányszakasz nagyobb mennyisége lehetővé teszi a szemcsés alapanyagok gyors belélegzését, míg a fokozatosan szűkítő csavarhorony progresszív nyomást generál a szállítási folyamat során, elkerülve az anyag felhalmozódását vagy a hirtelen nyomás okozta visszaáramlást;

Pontos nyírási szabályozás: A kúpos szerkezet az olvadási szakasz nyírási sebességének gradiensét simábbá teszi, és a csavarrés pontos toleranciájával (általában 0,05-0,1 mm -en szabályozva), ez teljes mértékben megolvaszthatja a polimer anyagot, és megakadályozhatja a helyi túlmelegedés (termikus degradáció) által okozott hőkomradációt;

Dinamikus tömítőhatás: A kisülési vég kisebb átmérője javítja a hordó és a csavar tömítését, csökkentve az olvadék visszaverődési sebességét kevesebb, mint 0,5%-ra (a párhuzamos csavarok általában 2%-5%), jelentősen csökkentve a nem teljesen extrudált anyagot.

Empirikus adatok: Ipari energiafogyasztás és hulladékcsökkentés esete

A Kraussmaffei, a német fröccsöntő berendezés gyártója által végzett összehasonlító teszt a 2023 -as autóipari PP lökhárítók előállításáról azt mutatta, hogy a kúpos csavarhordó használata után a termékcsoportonkénti nyersanyagveszteség 43 kg -ról 36 kg -ra esett vissza, míg az egység energiafogyasztása 18%-kal csökkent. Ennek oka az optimalizálás két szempontja:

A tartózkodási időt 22%-kal rövidítik: A kúpos csavar kompressziós aránya (általában 3,5-4,5: 1) magasabb, mint a párhuzamos csavarnál (2,5-3: 1), amely felgyorsítja az anyag szilárd anyagból történő átalakulását és csökkenti a hosszú távú fűtés által okozott molekuláris lánc törés kockázatát;

Javított olvadék egységesség: Az ANSYS polyflow szimulációján keresztül azt találtuk, hogy a kúpos szerkezet olvadékhőmérsékletének szórása (SD) 2,3 ° C volt, ami jobb, mint a párhuzamos csavar 5,1 ° C -os, ami kevesebb forró foltot és hideg anyaghibát jelent.

Műszaki kiterjesztés: kompatibilis az újrahasznosított anyagokkal és a bioalapú műanyagokkal

A körkörös gazdasági politikák előmozdításával a feldolgozóipar az újrahasznosított műanyagok (RPET, RPP stb.) Feldolgozásának igénye növekszik. A kúpos csavarhordó enyhe lágyító tulajdonságai (a csúcshőmérsékletet kb. 10-15 ° C-szal csökkentik) csökkentheti az újrahasznosított anyag szennyeződések termikus bomlását, így a 30% -os újrahasznosított anyagot tartalmazó keverék feldolgozásakor a késztermék minősített sebessége továbbra is több mint 98% .