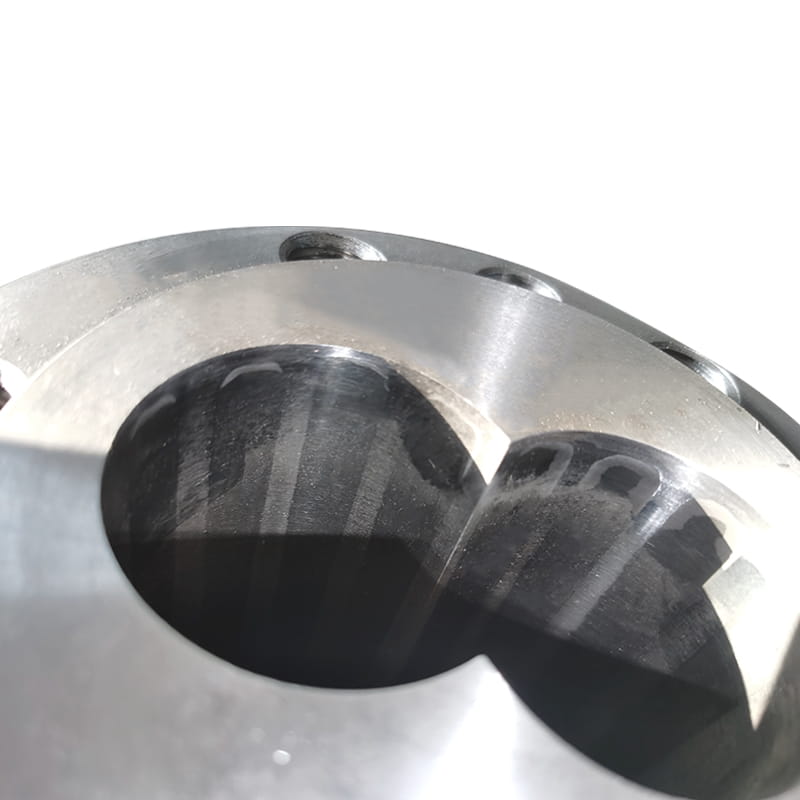

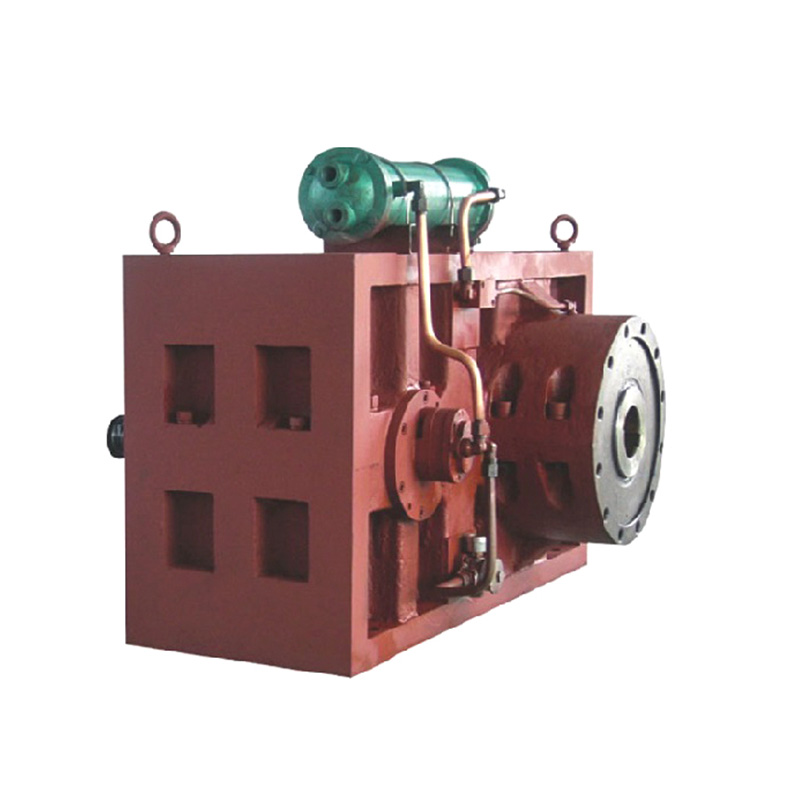

Kúpos csavarhordó Az S kritikus alkatrészek a műanyag extrudálás és a fröccsöntő gépekben, ahol magas hőmérsékletet, nyomást és mechanikai feszültségeket viselnek. Az idő múlásával a kopás és a szakadás veszélyeztetheti hatékonyságát, ami termelési késésekhez, megnövekedett költségekhez és a termékminőséghez vezet. Ezeknek a kérdéseknek a gyors kezelése szisztematikus megközelítést igényel.

1. Határozza meg a kopás típusát

Mielőtt javításba merülne, pontosítsa a csavarot és a hordót befolyásoló konkrét kopási mintát. A gyakori típusok a következők:

Dörzsölő kopás: A nyersanyagok kemény részecskéi (például üvegszálak vagy ásványi töltőanyagok) a fémfelületekhez képest. Keressen egyenetlen barázdákat vagy karcolásokat.

Ragasztó kopás: akkor fordul elő, amikor az olvadt műanyag tapad a csavar vagy a hordó felületéhez, ami az anyag felhalmozódásához és a felületi ponthoz vezet.

Korrózió: A feldolgozó anyagok (például PVC) és a hordó/csavarfémek közötti kémiai reakciók lebonthatják a felületeket.

Fáradtság kopása: Az ismételt feszültségciklusok mikrokréseket hoznak létre, különösen a magas kompressziós zónákban.

Pro tipp: Használjon egy borescope vagy lézer -szkennelést a belső felületek ellenőrzéséhez anélkül, hogy az egész rendszert szétszerelné.

2. Elemezze a kiváltó okokat

Viseljen ritkán fordul elő elszigetelten. Vizsgálja meg a hozzájáruló tényezőket:

Anyagkompatibilitás: A csiszoló vagy korrozív gyantákat védő bevonatok nélkül dolgozza fel?

Hőmérséklet -rossz irányítás: A túlzott hő felgyorsítja a kopást; Ellenőrizze, hogy a hordófűtési zónákat helyesen kalibrálják -e.

Rossz karbantartás: A nem megfelelő tisztítás vagy kenés felgyorsítja a lebomlást.

Mechanikus eltérés: A hajlított csavar vagy az eltérő hordó egyenetlen nyomáseloszlást hoz létre.

Esettanulmány: A csípővel (nagy hatású polisztirol) használó gyártó észrevette a gyors csavar kopását. A kiváltó ok -elemzés során kiderült, hogy a csiszoló titán -dioxid -adalékanyagok rontják a csavar repülési széleit. A kettős keménységű csavarra való váltás volfrám-karbid bevonattal megoldotta a problémát.

3. A célzott megoldások végrehajtása

Miután a kopás típusát és az okot azonosítják, alkalmazza ezeket a bevált javításokat:

A. csiszoló kopáshoz

Frissítse az anyagi keménységet: Használjon csavarokat és hordókat nitridekkel kezelt felületekkel vagy bimetall bélésekkel (például Xaloy® stílusú bevonatok).

Állítsa be a feldolgozási paramétereket: Csökkentse a csavar sebességét vagy optimalizálja a visszapattanást a súrlódás minimalizálása érdekében.

B. A ragasztó kopásáért

Javítsa a felületi felületet: Lengyel hordó belső tereit és csavarfelületeit az anyag ragaszkodásának csökkentése érdekében.

Használjon anti-botot adalékanyagokat: Helyezze be a penészkibocsátó szereket a polimer keverékbe.

C. A korrózióhoz

Váltás a korrózióálló ötvözetekre: rozsdamentes acél (például 38crmoal) vagy nikkel-alapú ötvözetek felülmúlják a standard szénacélot durva környezetben.

Figyelemmel kíséri az anyag tisztaságát: Gondoskodjon arról, hogy a nyersanyagok mentesek legyenek olyan szennyeződésektől, mint a nedvesség vagy a savas maradékok.

D. a fáradtság kopásáért

A feszültségpontok átalakítása: erősítse meg a nagy stressz zónákat (például átmeneti szakaszokat a csavaros repülések között) vastagabb geometriákkal.

A megelőző karbantartás elfogadása: Ütemezze be a rendszeres ellenőrzéseket a mikrokorrák korai észlelésére.

4. Optimalizálja az operatív gyakorlatokat

A bevált gyakorlatok elfogadásával megakadályozzák a jövőbeli viselet:

Rendszeres tisztítás: A leállítás után távolítsa el a maradék polimert a karbonizáció megelőzése érdekében.

Hőmérséklet -szabályozás: Fenntartja a hordózónákat az anyag ajánlott feldolgozási tartományában (± 5 ° C).

Kenés: Vigyen fel élelmiszer-minőségű vagy magas hőmérsékletű zsírokat a csavarok csavarására az összeszerelés során.

Képzés: Oktatja az operátorokat a kopás korai jeleinek felismeréséről (például következetlen olvadékáram vagy nyomaték ingadozása).

A kúpos csavarhordó kopásának proaktív hibaelhárítása nem csak a problémák rögzítéséről szól, hanem a termelékenység és a jövedelmezőség védelméről. Az alapos diagnosztika, a célzott javítások és a megelőző stratégiák kombinálásával a gyártók 30–50%-kal meghosszabbíthatják a berendezések élettartamát, csökkenthetik az állásidőt és fenntarthatják a következetes termékminőséget. Ne feledje: Az extrudálás és az öntés magas tétű világában a jól karbantartott csavarhordó nem költség-ez egy beruházás.