A műanyag extrudálás és fröccsöntés területén a csavarhordók a folyamat középpontjában állnak, az anyagáramlás, az olvadás hatékonysága és a termékminőség diktálása. A legvitatottabb tervek között szerepel kúpos csavarhordó S és párhuzamos csavarhordók. Míg mindkettő ugyanazt az alapvető célt szolgálja - az alapanyagok átalakítását, tömörítését és olvadását - a szerkezeti és funkcionális megkülönböztetések jelentősen befolyásolják a teljesítményt.

1. Geometria és kompressziós dinamika

A legnyilvánvalóbb megkülönböztetés a fizikai tervezésükben rejlik.

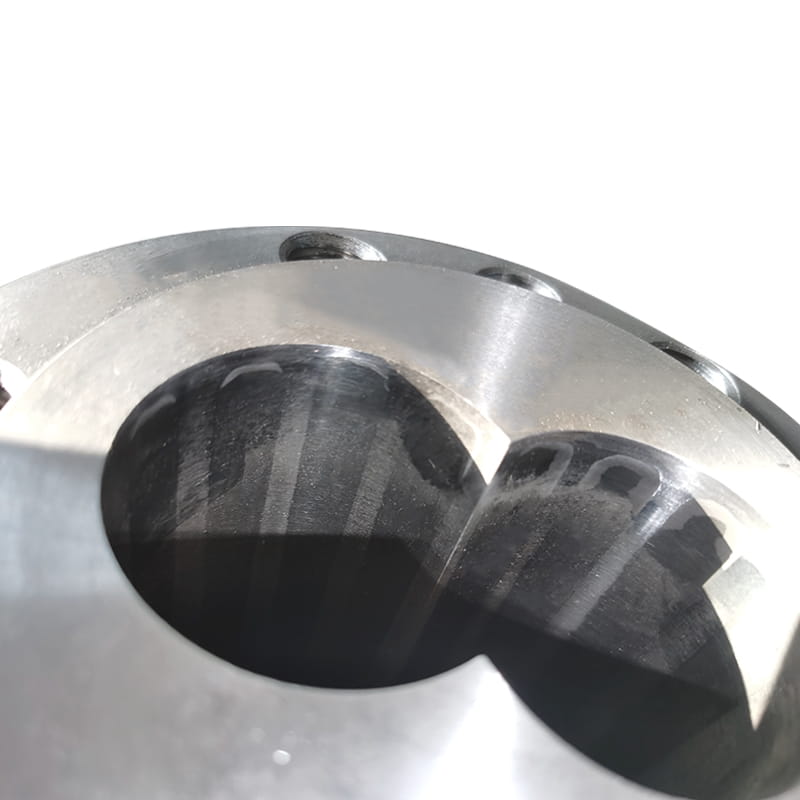

Kúpos csavarhordók:

A kúpos csavar kialakításával jellemezve, a kúpos hordók fokozatosan keskenyek az adagolási zónától a mérési zónáig. Ez a geometria progresszív kompressziós profilt hoz létre, ahol az anyag növekvő nyomásnak van kitéve, amikor előrehalad. A térfogat fokozatos csökkenése javítja az olvadék homogenizálását, így a kúpos rendszerek ideálisak a hőérzékeny anyagok (például PVC) feldolgozásához vagy a szelíd nyírást igénylő (például újrahasznosított műanyagok) feldolgozásához.

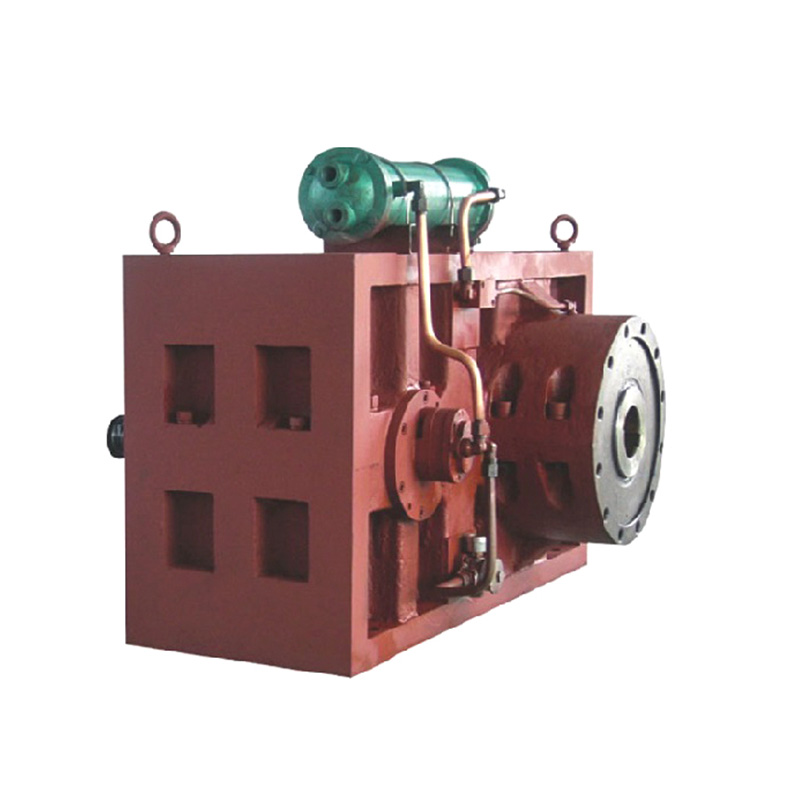

Párhuzamos csavarhordók:

Ezek a hordóban következetes csavar átmérőjűek. A tömörítést a csavaros repülési mélység vagy a hangmagasság változásai révén érik el. A hirtelen kompressziós zónák magasabb nyírási sebességeket generálnak, amelyek megfelelnek az intenzív keveréshez szükséges anyagoknak, például műszaki műanyagok (például nylon, ABS) vagy töltőanyagokkal (például üvegszál-erősített polimerek).

Kulcsfontosságú elvihető: A kúpos tervek prioritást élveznek a finom anyagok ellenőrzött tömörítéséhez; Párhuzamos hordók Excel magas nyírási alkalmazásokban.

2. Energiahatékonyság és átviteli sebesség

Az energiafogyasztás és a kimeneti ráták kritikusak a költséghatékony termelés szempontjából.

Kúpos rendszerek:

A kúpos kialakítás csökkenti a csavar és a hordó közötti súrlódást, és akár 15–20% -kal csökkenti az energiafogyasztást a párhuzamos rendszerekhez képest. A lassabb tömörítésük azonban korlátozhatja a nagy mennyiségű termelés teljesítményét.

Párhuzamos rendszerek:

A magasabb nyírási sebesség és a gyorsabb anyag -szállítás nagyobb kimeneti potenciált jelent. A megnövekedett mechanikus energiabemenet azonban növeli a működési költségeket, különösen az energiaigényes folyamatok esetén.

Kulcsfontosságú elvitel: A kúpos hordók energiát takaríthatnak meg, de feláldozhatják a sebességet; A párhuzamos hordók maximalizálják az átviteli sebességet magasabb energiaköltségekkel.

3.

A tartósság közvetlenül befolyásolja az életciklus költségeit.

Kúpos csavarhordók:

A kúpos geometria egyenetlenül terjeszti a stresszt, a szűkebb végén a nagyobb kopás koncentrált. Noha ez lerövidítheti az alkatrészek élettartamát a csiszoló alkalmazásokban, a fejlett felületkezelések (például nitrid, bimetall bélés) enyhítik a kopást.

Párhuzamos csavarhordók:

Az egyenletes átmérő lehetővé teszi a stressz eloszlását, javítva a hosszú élettartamot a magas ruhák forgatókönyveiben. Moduláris kialakításuk szintén leegyszerűsíti a javításokat - az egyéni csavarszakaszokat a teljes hordó lebontása nélkül lehet cserélni.

Kulcsfontosságú elvitel: A párhuzamos rendszerek jobb tartósságot kínálnak a csiszoló anyagok számára; A kúpos hordókhoz speciális bevonatok szükségesek a szigorú körülmények között.

4. alkalmazás-specifikus előnyök

A kúp és a párhuzam közötti választás az anyag tulajdonságaitól és a végfelhasználási követelményektől függ.

Kúpos hordó alkalmazások:

PVC feldolgozás: A szelíd kompresszió megakadályozza a hőkomlást.

Újrahasznosított műanyagok: Minimalizálja a nyírási indukált polimer lánc bontását.

Hab extrudálás: A szabályozott nyomás elkerüli a sejtszerkezet összeomlását.

Párhuzamos hordó alkalmazások:

Műszaki műanyagok: A magas nyíró biztosítja az adalékanyagok egyenletes eloszlását.

Összetétel: A töltőanyagok, pigmentek vagy égésgátló anyagok hatékony keverése.

Nagysebességű előállítás: A gyors anyag-szállítás megfelel a szűk határidőknek.

A kúpos és a párhuzamos csavarhordók közötti választás az anyagi viselkedés, a termelési prioritások és a költségkorlátozások egyensúlyától függ. A kúpos rendszerek ragyognak a precízióvezérelt, energiaérzékeny folyamatokban, míg a párhuzamos hordók dominálnak a magas kimeneti, magas nyírási környezetben.